Các Quy Trình Gia Công Ren - Trong Cơ Khí Chính Xác

Gia công ren đóng một vai trò quan trọng trong lĩnh vực cơ khí chính xác và đây là một phần không thể thiếu trong quy trình sản xuất các bộ phận kim loại. Ren không chỉ đơn giản là một chi tiết nhỏ mà còn tạo điều kiện cho việc kết nối linh hoạt, giúp giảm chi phí và làm cho chúng trở nên lý tưởng để sử dụng trong nhiều ứng dụng khác nhau như ốc vít, phụ kiện, và đầu nối.

- Tham khảo bài viết "Tìm Hiểu Quy Trình Gia Công Bằng Máy Tiện CNC"

- Bài viết "Tìm Hiểu Các Phương Pháp Gia Công Tạo Ra Ren"

- Song Toàn Gia Công Cơ Khí Bằng Cách Tiện Phay CNC Tại Việt Nam

Gia Công Ren trong Sản Xuất Bộ Phận

Gia công ren là một quy trình quan trọng trong trung tâm gia công CNC, đặc biệt là khi tạo ra các ren bên ngoài và bên trong với kích thước và hình dạng đa dạng. Quy trình này sử dụng chuyển động quay của dụng cụ gia công để tạo ra các đường ren theo yêu cầu.

Chức Năng Chính của Ren:

Chức năng chính của một ren là hoạt động như một tác nhân ghép nối giữa hai cơ chế. Trong quá trình ghép nối, ren cho phép chuyển động giữa các bộ phận, tạo ra sự ổn định và kết nối vững chắc.

Các Phần Chính của Một Ren:

-

Đỉnh (Peak):

-

Đỉnh của ren là điểm cao nhất, và đó là nơi tiếp xúc chính giữa vít và thành ren.

-

-

Gốc (Root):

-

Gốc là phần thấp nhất giữa hai đỉnh liên tiếp. Nó có thể được xem là đường kính nhỏ nhất của ren.

-

-

Góc Xoắn (Thread Angle):

-

Góc xoắn đo góc giữa đỉnh và gốc của ren. Điều này có thể ảnh hưởng đến tính ổn định và khả năng chống trượt của vít.

-

-

Cao Độ (Height):

-

Cao độ là khoảng cách giữa đỉnh và gốc dọc theo trục của ren.

-

-

Sườn (Flank):

-

Sườn là bề mặt nghiêng giữa đỉnh và gốc của ren. Nó tạo ra hình dạng của ren và có thể được chiếm bởi góc xoắn.

-

Quy Trình Gia Công Ren:

-

Chuẩn Bị Máy Móc:

-

Kiểm tra và bảo trì máy móc gia công để đảm bảo hiệu suất cao.

-

-

Lựa Chọn Dụng Cụ:

-

Chọn dụng cụ gia công ren phù hợp với loại và kích thước ren cần tạo.

-

-

Thiết Lập Thông Số:

-

Điều chỉnh tốc độ cắt, chiều sâu cắt, và các thông số khác dựa trên vật liệu ren và yêu cầu cụ thể.

-

-

Thực Hiện Gia Công:

-

Sử dụng máy tiện hoặc máy CNC để thực hiện quy trình cắt ren.

-

-

Kiểm Tra Chất Lượng:

-

Kiểm tra chất lượng của ren sau khi gia công để đảm bảo kích thước chính xác và hình dạng đúng.

-

Gia công ren không chỉ là quá trình tạo ra các thành phần chính xác mà còn quyết định tính ổn định và khả năng kết nối của bộ phận. Hiểu rõ về các phần của ren và quy trình gia công là quan trọng để đảm bảo chất lượng và hiệu suất của sản phẩm cuối cùng.

Các Thông Số Chính Cho Ren

Trong quá trình gia công ren, có một số thông số chính quan trọng để định nghĩa hình dạng và kích thước của ren. Dưới đây là một số thông số chính cho ren:

Hiểu hơn về các thuật ngữ và thông số về ren bạn lên tham khảo thêm các bài viết như:

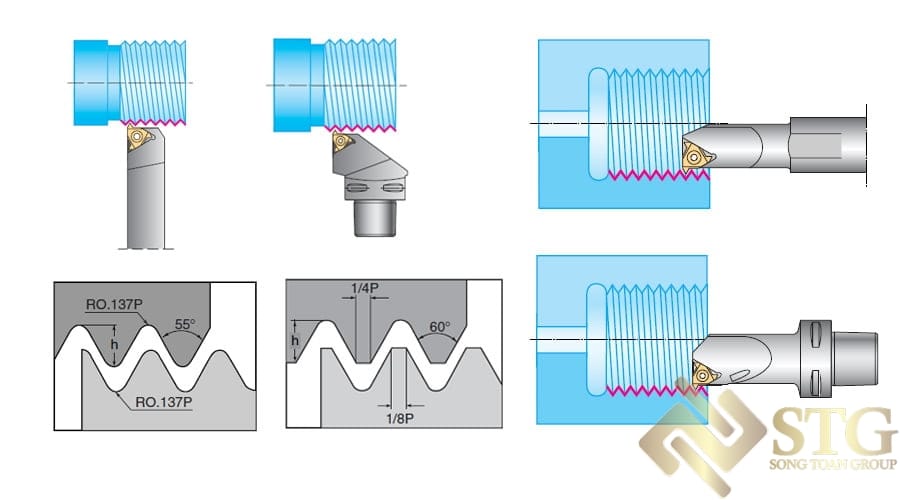

1. Góc Ren (Thread Angle):

-

Mô tả: Góc ren là góc của hình dạng mặt cắt ngang của ren. Nó thường được biểu diễn bằng chữ "V" và có nhiều chuẩn hóa như V 60 độ, V 55 độ, V 29 độ, v.v.

2. Đường Kính Ngoài (Major Diameter):

-

Mô tả: Đường kính ngoài là đường kính của mặt trụ đi qua đỉnh ren của ren ngoài hoặc đi qua đáy của ren trong. Đây được coi là đường kính danh nghĩa của ren.

3. Đường Kính Trong (Minor Diameter):

-

Mô tả: Đường kính trong là đường kính của mặt trụ thường đi qua đáy của ren ngoài và đáy của ren trong. Đường kính này khác biệt so với đường kính ngoài.

4. Đường Kính Trung Bình (Pitch Diameter):

-

Mô tả: Đường kính trung bình là giá trị trung bình của đường kính ngoài và đường kính trong. Nó thể hiện sự trung tâm của ren và có ảnh hưởng đến độ chính xác và đối xứng của ren.

Các thông số trên đều quan trọng để định rõ kích thước và hình dạng của ren trong quá trình sản xuất và kiểm tra chất lượng. Đối với mỗi ứng dụng cụ thể, sự lựa chọn đúng về các thông số này sẽ đảm bảo tính chính xác và hiệu suất của bộ phận gia công.

Các Loại Ren Gia Công

Trong quá trình gia công ren, có nhiều loại ren khác nhau dựa trên mục đích sử dụng và cách chúng được gia công. Dưới đây là một số loại chính:

Ren Trong (Female)

-

Mô tả: Còn được gọi là ren cái, được gia công bằng cách tạo ren một môi. Có thể sử dụng vòi tay hoặc vòi máy để cắt ren trong, và thường chỉ xảy ra trên các bề mặt lõm.

-

Ứng Dụng: Thường được sử dụng khi phôi cần chèn vít. Phôi được gia công để tạo ra ren trong có thể chấp nhận vít.

Ren Ngoài (Male)

-

Mô tả: Còn được gọi là ren đực, được sử dụng trong vít, bu-lông, đinh tán và thiết bị đo cắm. Có thể được tạo ra bằng cách sử dụng máy tiện hoặc các phương pháp khác như phay, tiện, taro, và sử dụng khuôn hình vuông, lục giác hoặc tròn.

-

Ứng Dụng: Sử dụng rộng rãi trong nhiều ứng dụng cơ khí và chế tạo. Thường được tích hợp trong các thành phần khác nhau để tạo ra kết nối và cố định.

Mỗi loại ren có ứng dụng cụ thể và cách gia công riêng. Sự lựa chọn giữa ren trong và ren ngoài phụ thuộc vào yêu cầu kỹ thuật và mục đích sử dụng của bộ phận được sản xuất.

Làm Thế Nào Để Cắt Ren Gia Công ?

Quá trình cắt ren trong và ren ngoài đòi hỏi sự chính xác và kỹ thuật. Dưới đây là hướng dẫn chi tiết cho cả hai quy trình:

1. Taro / Tiện / Phay Ren Trong

Công cụ Cần Thiết:

-

Kính bảo hộ.

-

Máy khoan cột hộp hoặc vòi máy.

-

Cờ lê vòi có thể điều chỉnh hoặc vòi cầm tay.

-

Vòi bên trong.

-

Mũi khoan xoắn và mũi khoan 90 độ.

Quy Trình:

-

Xác Định Đường Kính: Xác định đường kính của lỗ bạn muốn luồn chỉ vào.

-

Chuẩn Bị Công Cụ: Chọn vòi phù hợp với kích thước lỗ và chuẩn bị mũi khoan 90 độ.

-

Khoan Lỗ Lõi: Đặt trục cắt ren tại tâm và khoan lỗ lõi bằng mũi khoan xoắn.

-

Góc Vát: Sử dụng mũi khoan 90 độ để tạo góc vát vào lỗ lõi.

-

Cắt Ren Trong: Sử dụng cờ lê vòi để cắt ren bằng cách xoay vào lỗ lõi có gắn vòi.

2. Taro / Tiện / Phay Ren Ngoài

Công Cụ Cần Thiết:

-

Giũa.

-

Khuôn khuôn.

-

Đầu phẳng.

-

Khuôn tròn.

-

Que.

-

Bàn kẹp.

-

Bình xịt cắt.

Quy Trình:

-

Dũa Cạnh: Dũa các cạnh của thanh tròn và vát mép nó một góc 45 độ, sao cho phần vát lớn hơn độ sâu của ren.

-

Kẹp Bảo Đảm Chắc Chắn: Sử dụng bàn kẹp hoặc kẹp khuôn tròn để cố định thanh chắc chắn.

-

Cắt Ren Ngoài: Sử dụng giũa để cắt ren ngoài bằng cách xoay giũa quanh thanh, đảm bảo áp lực đủ để cắt tối ưu.

-

Bình Xịt Cắt: Sử dụng bình xịt cắt để cải thiện chất lượng bề mặt của bộ phận và làm mát công cụ cắt.

Nhớ rằng an toàn luôn là quan trọng hàng đầu khi thực hiện các bước này. Sử dụng bảo hộ để tránh tai nạn và đảm bảo sự chính xác trong quá trình gia công.

Lời Khuyên Tuyệt Vời Cho Gia Công Ren

Các mẹo sau đây sẽ giúp bạn thực hiện quy trình gia công ren một cách chính xác và hiệu quả:

-

Mặt Vát cho Ren Bên Ngoài:

-

Bao gồm một mặt vát cho các phần cuối của ren bên ngoài để giảm thiểu góc vát và tạo điều kiện cho việc đặt vít một cách chính xác hơn.

-

-

Đảm Bảo Bề Mặt Phẳng ở Đầu Ren:

-

Đảm bảo đầu bắt đầu của ren có bề mặt phẳng và nó phù hợp với trục trung tâm của ren. Điều này đảm bảo sự chính xác trong quá trình lắp đặt và sử dụng.

-

-

Kết Thúc Chủ Đề Nội Bộ bằng Mũi Khoan:

-

Khi tạo hình hoặc cắt ren, làm cho các chủ đề nội bộ kết thúc bằng một mũi khoan. Điều này giúp tạo ra một đầu chủ đề chính xác và sắc nét.

-

-

Tăng Độ Dày Cho Các Bộ Phận Dạng Ống:

-

Trong quá trình tạo hình hoặc cắt ren, các bộ phận dạng ống thường chịu áp lực. Điều này làm cho chúng nên tăng độ dày thành ống để đối mặt với áp lực mà không làm suy giảm chất lượng của ren.

-

-

Sử Dụng Kích Thước Ren Tiêu Chuẩn:

-

Mặc dù sử dụng kích thước ren duy nhất có thể là lựa chọn tốt và thuận tiện, nhưng sử dụng kích thước ren tiêu chuẩn sẽ tiết kiệm chi phí và thời gian.

-

-

Ưu Tiên Chiều Cao Thấp Hơn cho Ren:

-

Nếu không có thông số kỹ thuật cụ thể cho chiều cao của ren, ưu tiên sử dụng các ren có chiều cao thấp hơn. Điều này giúp giảm cảm giác cồng kềnh và tăng tính thẩm mỹ của sản phẩm cuối cùng.

-

Nhớ luôn tuân thủ các quy tắc an toàn khi thực hiện các công việc gia công và sử dụng các công cụ bảo hộ để đảm bảo an toàn cho bản thân và người làm việc xung quanh.

Hiểu biết sâu rộng về quy trình gia công ren là chìa khóa để sản xuất các bộ phận chất lượng cao và đáp ứng đúng yêu cầu cụ thể của sản phẩm. Các quy trình gia công như tạo ren vít không chỉ yêu cầu kỹ thuật chính xác mà còn đòi hỏi sự sáng tạo trong việc lựa chọn và kết hợp các phương pháp gia công.

Thông qua việc hiểu biết về các loại ren, các thông số chính và quy trình gia công khác nhau, người làm việc trong lĩnh vực gia công có thể áp dụng kiến thức này để tối ưu hóa quy trình sản xuất, giảm chi phí, và đảm bảo chất lượng sản phẩm.

Kiểm Tra Ren

Kiểm tra ren là một bước quan trọng để đảm bảo chất lượng và độ chính xác của sản phẩm cuối cùng. Dưới đây là một số phương pháp kiểm tra ren, cả riêng lẻ và tổng hợp:

Kiểm Tra Riêng Rẽ:

-

Calip Ren:

-

Sử dụng calip ren để đo đường kính ngoài (d) và đường kính trong (d1).

-

Đảm bảo rằng kết quả đo nằm trong phạm vi chấp nhận được theo yêu cầu kỹ thuật.

-

-

Dụng Cụ Cắt Ren:

-

Kiểm tra độ sắc nhọn và tình trạng của dao cắt ren.

-

Đảm bảo rằng dao cắt không bị mòn và có thể thực hiện quá trình gia công một cách hiệu quả.

-

-

Dụng Cụ Đo Ren:

-

Sử dụng các dụng cụ đo ren để kiểm tra độ chính xác của bước ren và góc nửa profin ren.

-

Xác định xem kích thước này có đáp ứng các yêu cầu kỹ thuật không.

-

-

Kiểm Tra Chi Tiết Có Cấp Chính Xác Cao:

-

Áp dụng kiểm tra nghiêm ngặt cho các chi tiết có cấp chính xác cao, sử dụng các dụng cụ đo chính xác và phương pháp kiểm tra chuyên sâu.

-

Kiểm Tra Tổng Hợp:

-

Kiểm Tra Đường Kính Ngoài và Đường Kính Trong:

-

Đo lường đường kính ngoài (OD) và đường kính trong (ID) trên một số mẫu ngẫu nhiên từ lô sản phẩm.

-

-

-

Kiểm Tra Bước Ren:

-

Sử dụng dụng cụ đo bước ren để đảm bảo rằng bước ren đáp ứng yêu cầu kỹ thuật.

-

-

Kiểm Tra Góc Nửa Profin Ren:

-

Đo lường góc nửa profin ren (α1) để đảm bảo độ chính xác của hình dạng ren.

-

-

-

Kiểm Tra Đường Kính Trung Bình:

-

Kiểm tra đường kính trung bình để đảm bảo sự đồng đều của ren trên chi tiết.

-

-

Kiểm Tra Tổng Thể:

-

Thực hiện kiểm tra tổng thể trên một số mẫu để đảm bảo rằng toàn bộ lô sản phẩm đáp ứng các tiêu chuẩn chất lượng.

-

Lưu Ý Quan Trọng:

-

Chuẩn Bị Mẫu Ngẫu Nhiên: Đảm bảo rằng mẫu được kiểm tra được chọn ngẫu nhiên từ sản phẩm để đại diện cho toàn bộ lô hàng.

-

Điều Chỉnh Dụng Cụ Đo: Điều chỉnh và hiệu chuẩn đúng các dụng cụ đo để đảm bảo độ chính xác của kết quả kiểm tra.

-

Theo Dõi Tiêu Chuẩn Chất Lượng: Luôn tuân thủ các tiêu chuẩn chất lượng và yêu cầu kỹ thuật trong quá trình kiểm tra.

-

Ghi Chép Kết Quả: Ghi chép kết quả kiểm tra một cách chi tiết để có thể theo dõi và giữ hồ sơ chất lượng của sản phẩm.

Quá trình kiểm tra ren giúp đảm bảo rằng sản phẩm cuối cùng đáp ứng các yêu cầu chất lượng và độ chính xác được đặt ra.

Hiểu biết sâu rộng về quy trình gia công ren là chìa khóa để sản xuất các bộ phận chất lượng cao và đáp ứng đúng yêu cầu cụ thể của sản phẩm. Các quy trình gia công như tạo ren vít không chỉ yêu cầu kỹ thuật chính xác mà còn đòi hỏi sự sáng tạo trong việc lựa chọn và kết hợp các phương pháp gia công.

Xem các cách bài viết tìm hiểu thêm các cách tạo ra ren:

- Tìm Hiểu Các Phương Pháp Gia Công Tạo Ra Ren

- Phương Pháp Gia Công Cán / Lăn Tạo Ra Ren

- Tìm Hiểu Phương Pháp Tiện Ren Trong Cơ Khí

- Phương Pháp Phay Ren trong Gia Công Cơ Khí

- Tìm Hiểu Phương Pháp Gia Công Xoáy Ren

Bạn có thể xem bài viết của Song Toan (STG)., JSC tại:

Hy vọng bài viết sẽ giúp bạn hiểu thêm quy trình tạo ra ren. Nếu có thắc mắc gì, bạn có thể phản hồi 0833 844 899 để được hỗ trợ nhé !