Tìm Hiểu Các Phương Pháp Gia Công Tạo Ra Ren

Có nhiều phương pháp và dụng cụ tạo ren phù hợp với các chi tiết, biên dạng ren và bước ren khác nhau. Mỗi phương pháp và dụng cụ gia công ren đều có những ưu điểm riêng trong những trường hợp nhất định. Để giúp bạn thực hiện thành công việc gia công ren hiệu quả và chất lượng cao, chúng tôi đã cung cấp các đề xuất và mẹo sau.

Xem thêm bài viết: Các Quy Trình Gia Công Ren - Trong Cơ Khí Chính Xác

Mục Đích Gia Công Tạo Ren

-

Kết Nối Các Bộ Phận: Ren đóng vai trò quan trọng trong việc kết nối các bộ phận lại với nhau. Điều này đặc biệt quan trọng trong lĩnh vực cơ khí và sản xuất, nơi mà sự chắc chắn và ổn định của kết nối là quyết định.

-

Truyền Động: Ren thường được sử dụng trong các ứng dụng truyền động như trong động cơ, máy móc, thiết bị công nghiệp, nơi sự chính xác và độ kín khít là quan trọng.

-

Tăng Độ Bền Cơ Học: Quá trình gia công ren cũng có thể cung cấp cấu trúc phân tử đặc biệt, giúp tăng cường độ bền cơ học của ren.

Yêu Cầu Khi Gia Công Tạo Ren

-

Độ Chính Xác Cao: Ren thường phải có độ chính xác cao về kích thước và hình dạng để đảm bảo sự chính xác và ổn định trong quá trình lắp ghép.

-

Bề Mặt Mài Mòn Tốt: Đối với các ứng dụng đòi hỏi độ nhẵn bóng cao hoặc khi cần tương tác chặt chẽ, bề mặt ren cần được mài mòn để giảm ma sát và nâng cao độ kín khít.

-

Độ Chắc Chắn và Độ Cứng: Ren thường được làm từ các vật liệu có độ cứng cao như thép, và độ cứng cũng quan trọng để đảm bảo chúng không bị biến dạng hoặc gãy trong quá trình sử dụng.

-

Đều Đặn Trên Chiều Dài: Bước ren, chiều dày ren, và hình dạng biên dạng ren cần được kiểm soát đều đặn trên chiều dài để đảm bảo tính nhất quán và chính xác.

-

Khả Năng Tương Tác Tốt: Trong một số ứng dụng, ren cần có khả năng tương tác chặt chẽ với các chi tiết khác, yêu cầu đặc biệt về định vị và kích thước.

Hiểu rõ mục đích và yêu cầu này sẽ giúp chọn lựa phương pháp gia công và vật liệu phù hợp để tạo ra ren đáp ứng các tiêu chuẩn và yêu cầu cụ thể của ứng dụng.

Những Lưu Ý Ban Đầu Để Gia Công Ren

Những lưu ý ban đầu đối với gia công ren đóng vai trò quan trọng trong quá trình lựa chọn phương pháp và dụng cụ tạo ren. Dưới đây là một số điểm quan trọng cần xem xét:

1. Kiểu Ren:

-

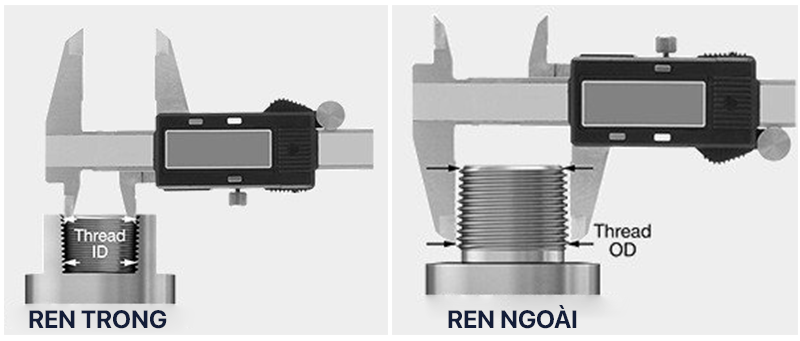

Ren Bên Ngoài hay Bên Trong? Xác định liệu ren sẽ ở bên trong chi tiết hay bên ngoài nó.

-

Kiểu Ren Hệ Gì? Điều này bao gồm các hệ đo lường như, BSP, NPT, Mét và các tiêu chuẩn khác.

-

Bước Ren: Xác định kích thước và khoảng cách giữa các ren liền kề.

-

Ren Phải hay Ren Trái? Quyết định hướng xoắn của ren, liệu nó sẽ xoắn theo chiều kim đồng hồ hay ngược lại.

-

Số Lượng Ren Trên Một Bước: Đối với các chi tiết có nhiều ren, xác định số lượng ren trong mỗi đơn vị đoạn.

-

Dung Sai (Biên Dạng, Vị Trí): Quan trọng để đảm bảo sự chính xác và đồng đều của ren sau khi gia công.

2. Chi Tiết Gia Công Ren:

-

Khả Năng Kẹp Cố Định Chi Tiết: Xác định liệu chi tiết có thể được giữ cố định một cách an toàn trong quá trình gia công hay không.

-

Sơ Tán Phoi và Kiểm Soát Phoi: Nếu phoi có thể xảy ra, cần xác định liệu việc sơ tán phoi có ảnh hưởng lớn đến chi tiết hay không.

-

Đặc Tính Bẻ Phoi của Vật Liệu: Đối với vật liệu dễ uốn cong, xác định khả năng làm việc với đặc tính này.

-

Kích Thước Lô Chi Tiết: Nếu sản xuất hàng loạt, cân nhắc việc sử dụng bộ chíp tiện ren nhiều răng hoặc dụng cụ thiết kế riêng để tối ưu hóa năng suất.

-

Ren Đơn hoặc Ren Nhiều Đầu Mối: Xác định số lượng đầu mối ren, có thể là đơn hoặc nhiều.

3. Hình Dạng Ren:

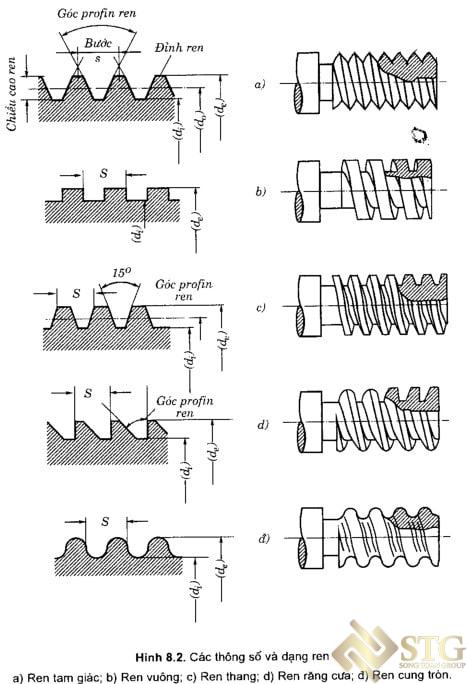

Biên dạng ren đóng vai trò quan trọng trong việc định hình hình học của chúng. Bao gồm các đường kính ren, góc biên dạng, bước ren và góc xoắn.

4. Máy Gia Công Ren:

-

Độ Ổn Định, Công Suất và Mô-men Xoắn: Đối với các đường kính lớn, cần đảm bảo máy có độ ổn định và công suất đủ.

-

Cung Cấp Dầu Cắt và Dung Dịch Làm Mát: Đối với hiệu suất tốt, việc cung cấp dầu cắt và dung dịch làm mát là quan trọng.

-

Dung Dịch Làm Mát Áp Suất Cao: Đối với vật liệu dài, có thể cần dung dịch áp suất cao để kiểm soát phoi và bẻ phoi.

-

Số Lượng Vị Trí Dao: Cần xác định số lượng vị trí dao phù hợp với phương pháp gia công ren đã chọn.

-

Tốc Độ Vòng Quay Tối Đa: Đặc biệt quan trọng cho các ụ cấp phôi bước tiến tròn và đường kính nhỏ.

-

Khả Năng Cố Định, Trục Chính Phụ hoặc Ụ Chống Tâm: Xác định liệu máy có khả năng cố định và các tính năng hỗ trợ khác.

-

Chu Trình Gia Công Ren: Kiểm tra xem máy có thể thực hiện các chu trình gia công ren cần thiết không.

Những lưu ý này sẽ giúp định rõ hơn về yêu cầu và điều kiện cần thiết để thực hiện quá trình gia công ren một cách hiệu quả và chất lượng.

Tìm hiểu chi tiết "Các Quy Trình Gia Công Ren - Trong Cơ Khí Chính Xác"

Phương Pháp Gia Công Ren

Mỗi phương pháp gia công ren đều có những ưu điểm riêng trong những trường hợp nhất định.

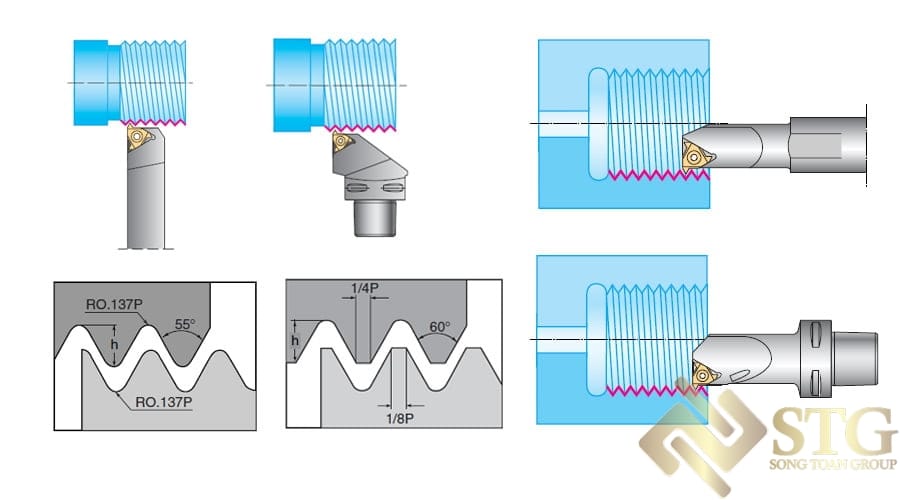

1. Gia Công Tiện Ren

Gia công tiện ren là quá trình chế tạo các chi tiết cơ khí có bề mặt ren thông qua việc sử dụng máy tiện ren. Đây là một phương pháp gia công chính xác và hiệu quả để tạo ra các sản phẩm có đường ren chính xác và đồng đều. Dưới đây là một sơ lược về gia công tiện ren:

1. Máy Tiện Ren (Lathe):

Máy tiện ren là loại máy công cụ chủ yếu được sử dụng trong quá trình gia công tiện ren. Máy này có khả năng quay và tiện các chi tiết trên một trục quay.

2. Đối Tượng Gia Công:

- Gia công tiện ren thường được sử dụng để sản xuất các chi tiết có đường ren như ốc vít, bu-lông, trục vít, trục chính máy cơ khí, và các sản phẩm khác yêu cầu độ chính xác cao ở phần đường ren.

3. Nguyên Liệu:

- Các vật liệu thông thường được sử dụng trong gia công tiện ren bao gồm kim loại như thép, nhôm, đồng, và các loại kim loại khác.

4. Quy Trình Gia Công:

- Chuẩn bị Nguyên Liệu: Bắt đầu với một thanh nguyên liệu hình trụ có đường kính phù hợp với sản phẩm cuối cùng.

- Gia Công Ban Đầu: Thanh nguyên liệu được đặt vào máy tiện ren và quay tròn trục của nó.

- Tiện Ren: Dao tiện được sử dụng để cắt và tạo hình đường ren trên bề mặt của sản phẩm.

- Kiểm Tra Chất Lượng: Sản phẩm được kiểm tra để đảm bảo rằng đường ren đạt đến các thông số kỹ thuật yêu cầu.

5. Công Nghệ CNC (Computer Numerical Control):

- Trong nhiều trường hợp, quá trình gia công tiện ren sử dụng công nghệ CNC để tự động hóa quy trình, tăng cường độ chính xác và hiệu quả sản xuất.

6. Ứng Dụng:

- Công nghiệp sản xuất, cơ khí chính xác, và nhiều lĩnh vực khác sử dụng gia công tiện ren để tạo ra các chi tiết có đường ren chính xác.

Gia công tiện ren đóng vai trò quan trọng trong việc sản xuất nhiều sản phẩm cơ khí và máy móc mà chúng ta sử dụng hàng ngày. Nó đảm bảo độ chính xác và đồng đều của các chi tiết, từ nhỏ đến lớn.

Xem chi tiết bài viết: Tìm Hiểu Phương Pháp Tiện Ren Trong Cơ Khí

2. Gia Công Phay Ren

Gia công phay ren là một phương pháp hiệu quả để tạo ra các chi tiết ren, đặc biệt là cho các chi tiết không quay và ren ngoài tâm quay trên các chi tiết quay. Dưới đây là một số ưu điểm và ứng dụng của phương pháp này:

-

Ren Cho Các Chi Tiết Không Quay và Ren Ngoài Tâm Quay:

-

Phương pháp phay ren được ưa chuộng khi gia công các chi tiết không quay và ren ngoài tâm quay.

-

Cung cấp độ chính xác cao cho các loại ren này.

-

-

Vết Cắt Không Liên Tục và Bẻ Phoi Tốt:

-

Các vết cắt không liên tục giúp bảo đảm khả năng bẻ phoi tốt ở mọi loại vật liệu.

-

Điều này làm cho phương pháp phay ren phù hợp với nhiều ứng dụng gia công.

-

-

Lực Cắt Thấp và Khả Năng Gia Công Chi Tiết Phức Tạp:

-

Lực cắt thấp trong quá trình phay ren giúp tạo ra các chi tiết ren có các phần nhô ra dài và các chi tiết có thành mỏng.

-

Điều này mở rộng khả năng gia công đối với các chi tiết phức tạp hình dạng.

-

-

Kết Thúc Ren Gần Vai Hoặc Đáy, Không Cần Rãnh Thoát:

-

Phương pháp phay ren cho phép kết thúc ren gần vai hoặc đáy của chi tiết mà không yêu cầu rãnh thoát.

-

Điều này tạo ra các chi tiết ren với độ hoàn thiện cao.

-

-

Gia Công Các Phôi Lớn và Đường Kính Ren Lớn:

-

Phay ren cho phép gia công các phôi lớn không thể lắp dễ dàng trên máy tiện.

-

Thích hợp để gia công các đường kính ren lớn với yêu cầu thấp về công suất và mô-men xoắn.

-

-

Độ Chính Xác Cao và Năng Suất Đáng Kể:

-

Phương pháp phay ren đáp ứng được độ chính xác cao và năng suất đáng kể.

-

Thích hợp cho việc gia công hàng loạt trên máy phay chuyên dụng.

-

Phương pháp gia công phay ren mang lại sự linh hoạt và hiệu suất cao, là lựa chọn phổ biến trong ngành sản xuất và cơ khí.

Xem chi tiết bài viết: Phương Pháp Phay Ren trong Gia Công Cơ Khí

3. Gia Công Cán Ren

Gia công cán ren là một phương pháp hiệu quả để tạo ra các chi tiết ren, đặc biệt là trong sản xuất hàng loạt. Dưới đây là một số đặc điểm và ưu điểm của phương pháp này:

-

Biến Dạng Dẻo Kim Loại:

-

Cán ren thực hiện bằng cách áp dụng áp lực vượt giới hạn chảy của kim loại, dẫn đến biến dạng dẻo và tạo hình ren.

-

Quá trình này chỉ di chuyển vật liệu mà không tạo ra phoi, khác biệt với nhiều phương pháp gia công khác.

-

-

Tiết Kiệm Chi Phí và Thời Gian:

-

Rất tiết kiệm chi phí cho gia công hàng loạt nhờ vào thời gian gia công cực kỳ ngắn.

-

Thích hợp cho việc sản xuất số lượng lớn các chi tiết ren.

-

-

Tuổi Thọ Dao Dài và Độ Cứng Bề Mặt:

-

Phương pháp này giúp tăng tuổi thọ của dao do không có quá trình cắt.

-

Cung cấp độ cứng cao cho bề mặt của chi tiết ren.

-

-

Bề Mặt Ren Hoàn Thiện Cao:

-

Cán ren tạo ra bề mặt ren hoàn thiện cao mà không cần các công đoạn hoàn thiện bổ sung.

-

-

Độ Chính Xác Lặp Lại Cao:

-

Độ chính xác lặp lại cao là một trong những ưu điểm quan trọng của gia công cán ren.

-

Điều này đảm bảo rằng mỗi chi tiết ren trong hàng loạt sẽ có kích thước và hình dạng chính xác.

-

-

Không Sinh Ra Phoi Dư Thừa:

-

Gia công cán ren không tạo ra phoi dư thừa, giảm lãng phí nguyên liệu và tăng hiệu quả sản xuất.

-

-

Sử Dụng Bàn Cán Phẳng:

-

Phương pháp này thường sử dụng bàn cán phẳng để thực hiện quá trình cán ren.

-

Điều này đơn giản hóa quy trình gia công và tăng tính ổn định.

-

Gia công cán ren thường được lựa chọn khi cần sản xuất các chi tiết ren với số lượng lớn, nhất là trong trường hợp của bulong có độ cường độ vừa và cao. Phương pháp này mang lại nhiều lợi ích về chi phí và thời gian, cùng với chất lượng cao và độ chính xác lặp lại.

Xem chi tiết bài viết: Phương Pháp Gia Công Cán / Lăn Tạo Ra Ren

4. Gia Công Xoáy Ren

Là một phương pháp hiệu quả, đặc biệt thích hợp cho việc tạo ra các chi tiết ren như vít. Dưới đây là một số đặc điểm và ưu điểm của phương pháp này:

-

Dành Cho Chi Tiết Dài, Mảnh:

-

Phương pháp này thích hợp cho việc gia công các chi tiết ren có hình dạng dài, mảnh, như vít.

-

-

Tạo Ren Chất Lượng Cao:

-

Gia công xoáy ren giúp tạo ra các chi tiết ren với chất lượng cao, đặc biệt là không gây uốn cong.

-

-

Gia Công Nhanh Chóng từ Đường Kính Phôi:

-

Ren được tạo một lần từ đường kính phôi, giảm thời gian gia công so với các phương pháp khác.

-

-

Độ Chính Xác Từ Độ Nghiêng của Vòng Xoáy:

-

Ren chính xác được tạo ra bằng cách kiểm soát độ nghiêng của vòng xoáy theo góc xoắn mong muốn.

-

-

Kiểm Soát Phoi Tốt:

-

Khả năng kiểm soát phoi tốt giúp thực hiện gia công liên tục và tăng năng suất.

-

-

Yêu Cầu Máy Có Khả Năng Quay Xoáy:

-

Phương pháp này yêu cầu máy có khả năng quay xoáy để thực hiện quá trình gia công.

-

Gia công xoáy ren là lựa chọn lý tưởng khi cần sản xuất các chi tiết ren với đặc điểm nhất định như chiều dài, hình dạng, và chất lượng cao. Phương pháp này mang lại sự nhanh chóng và hiệu quả trong quá trình sản xuất, đồng thời đảm bảo độ chính xác và chất lượng của sản phẩm cuối cùng.

Xem chi tiết bài viết: Tìm Hiểu Phương Pháp Gia Công Xoáy Ren

Bạn có thể xem bài viết của Song Toan (STG)., JSC tại:

Hy vọng bài viết sẽ giúp bạn hiểu thêm về các cách tạo ra Ren. Nếu có thắc mắc gì, bạn có thể phản hồi 0833 844 899 để được hỗ trợ nhé !