Những Lưu Ý Đặc Biệt Khi Lắp Đặt Ống Cấp Thoát Nước - Phần 2

Chú Ý Đặc Biệt Lắp Đặt Hệ Thống Ống Dẫn Nước Trong Nhà

Lắp đặt hệ thống ống dẫn nước trong nhà là một quy trình phức tạp và yêu cầu sự chú ý đặc biệt để đảm bảo tính an toàn và hiệu suất của hệ thống. Dưới đây là một hướng dẫn chi tiết cho quá trình này:

1. Chuẩn Bị

- Lựa Chọn Nguyên Liệu: Sử dụng ống nước chất lượng cao và mối nối chính xác. Các loại ống nước cần phải được chọn dựa trên yêu cầu cụ thể của dự án.

- Đánh Dấu và Vị Trí Khoan Đục: Đánh dấu các vị trí cần lắp đặt ống trên tường và xác định đúng vị trí khoan đục để đảm bảo tính chính xác và an toàn.

2. Lắp Đặt Ống Dẫn Nước

- Sử Dụng Thiết Bị Hàn và Cắt Cao Cấp: Trong quá trình sử dụng máy hàn và máy cắt, tuân thủ các biện pháp an toàn và quy định liên quan để tránh nguy hiểm cho người thực hiện.

- Kiểm Tra Áp Lực Nước: Sau khi lắp đặt ống, thử áp lực nước trên hệ thống trong khoảng 15 phút để đảm bảo hiệu suất hoạt động. Kiểm tra và sửa chữa bất kỳ rò rỉ nước nếu cần thiết.

- Trét Bề Mặt Ống: Bề mặt ống được trét bằng xi măng để cố định và bảo vệ, đồng thời tạo sự hoàn thiện cho hệ thống.

3. Lắp Đặt Trụ Đứng Cấp Nước và Hệ Thống Máy Bơm

- Chọn Phương Pháp Nối Phù Hợp: Chọn phương pháp nối phù hợp tùy thuộc vào kích thước của trụ đứng. Sử dụng kẹp inox hoặc nở thép mạ kẽm để cố định đường ống.

- Kiểm Tra Áp Lực Hệ Thống: Bơm nước với áp suất cao để kiểm tra áp lực và khả năng chịu áp của hệ thống. Kiểm tra và sửa chữa nếu có vấn đề.

4. Lắp Đặt Đường Ống Thoát Nước

- Lắp Từ Dưới Lên: Phương pháp lắp đặt thường bắt đầu từ dưới lên, ghép nối các đường ống và sử dụng keo chống rò rỉ để đảm bảo tính chắc chắn.

- Chống Thấm Nước: Sử dụng chất chống thấm để bảo vệ khỏi hiện tượng thấm nước, đặc biệt là tại các điểm yếu như lỗ xuyên sàn.

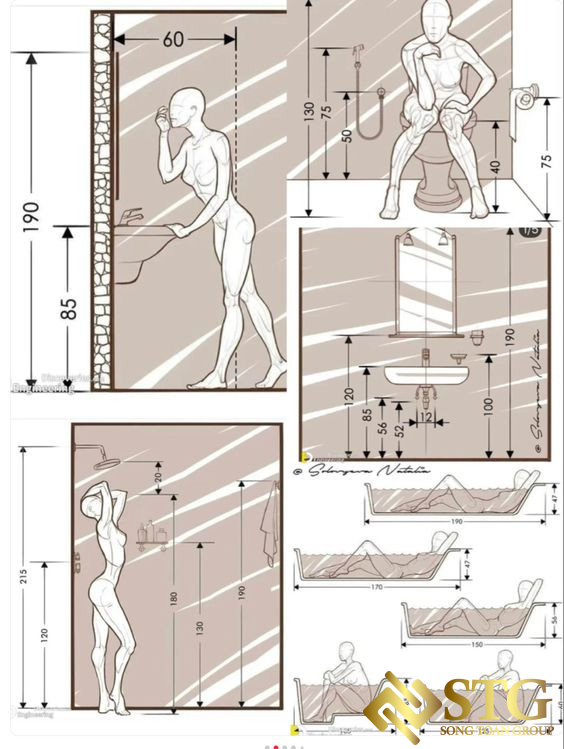

5. Lắp Đặt Thiết Bị Vệ Sinh

- Lắp Đặt Sau Khi Hoàn Thiện Nhà: Thực hiện lắp đặt thiết bị vệ sinh sau khi các công đoạn lát và ốp nhà đã hoàn thiện để tránh hư hại.

- Cố Định Chắc Chắn Thiết Bị: Sử dụng các kẹp bằng inox hoặc các nở thép mạ kẽm để giữ chặt và bảo đảm rằng chúng không bị lỏng hoặc di chuyển sau khi lắp đặt. Quá trình cố định này không chỉ tăng khả năng chống ăn mòn mà còn đảm bảo tính đồng đều của hệ thống vệ sinh. Đối với các ống trụ có đường kính lớn, phương pháp nối bằng hàn có thể được ưu tiên để tăng khả năng chịu lực và độ bền của các kết nối.

6. Hoàn Thiện Lắp Đặt

- Kiểm Tra Hiệu Suất Thiết Bị Vệ Sinh: Mở nước và kiểm tra hiệu suất thoát nước và áp suất nước của các thiết bị vệ sinh để đảm bảo hệ thống hoạt động hiệu quả.

- Dọn Dẹp và Vệ Sinh: Dành thời gian để dọn dẹp các mảnh vỡ, bụi bẩn và vật liệu thừa từ quá trình lắp đặt. Bảo đảm rằng không có vật liệu rơi rụng hoặc cặn bẩn trong khu vực công trình.

- Bảo Dưỡng Hệ Thống: Hướng dẫn chủ nhà về cách bảo dưỡng và sử dụng hệ thống một cách đúng đắn để đảm bảo tuổi thọ và hiệu suất lâu dài.

- Kiểm Tra Chất Lượng Nước: Kiểm tra chất lượng nước sau quá trình lắp đặt để đảm bảo rằng nước đáp ứng các tiêu chuẩn an toàn và sức khỏe.

- Hướng Dẫn Khách Hàng: Hướng dẫn chủ nhà về cách sử dụng đúng cách, bảo dưỡng hệ thống, và cung cấp thông tin liên quan đến bảo hành nếu có.

Lưu Ý Quan Trọng

- An Toàn Lao Động: Luôn tuân thủ các biện pháp an toàn lao động khi thực hiện công việc, đặc biệt là khi sử dụng các thiết bị và công cụ mạnh mẽ.

- Kiểm Tra Nghiêm Ngặt: Kiểm tra từng bước của quá trình lắp đặt một cách nghiêm ngặt để đảm bảo không có lỗi nào xảy ra và hệ thống hoạt động đúng cách.

- Sử Dụng Vật Liệu Chất Lượng Cao: Chọn vật liệu chất lượng cao để đảm bảo độ bền và hiệu suất của hệ thống trong thời gian dài.

- Tư Vấn Chuyên Gia: Nếu cần, hãy tìm sự tư vấn từ chuyên gia lắp đặt hệ thống nước để đảm bảo rằng công việc được thực hiện đúng cách và theo các tiêu chuẩn kỹ thuật.

- Theo Dõi Bảo Dưỡng Định Kỳ: Lập kế hoạch và theo dõi các hoạt động bảo dưỡng định kỳ để đảm bảo hệ thống duy trì hiệu suất tốt nhất.

Lưu ý rằng các hướng dẫn trên chỉ mang tính chất chung và có thể cần được điều chỉnh dựa trên điều kiện cụ thể của dự án.

Một Số Lỗi Thường Gặp Khi Lắp Đặt Ống Thoát Nước

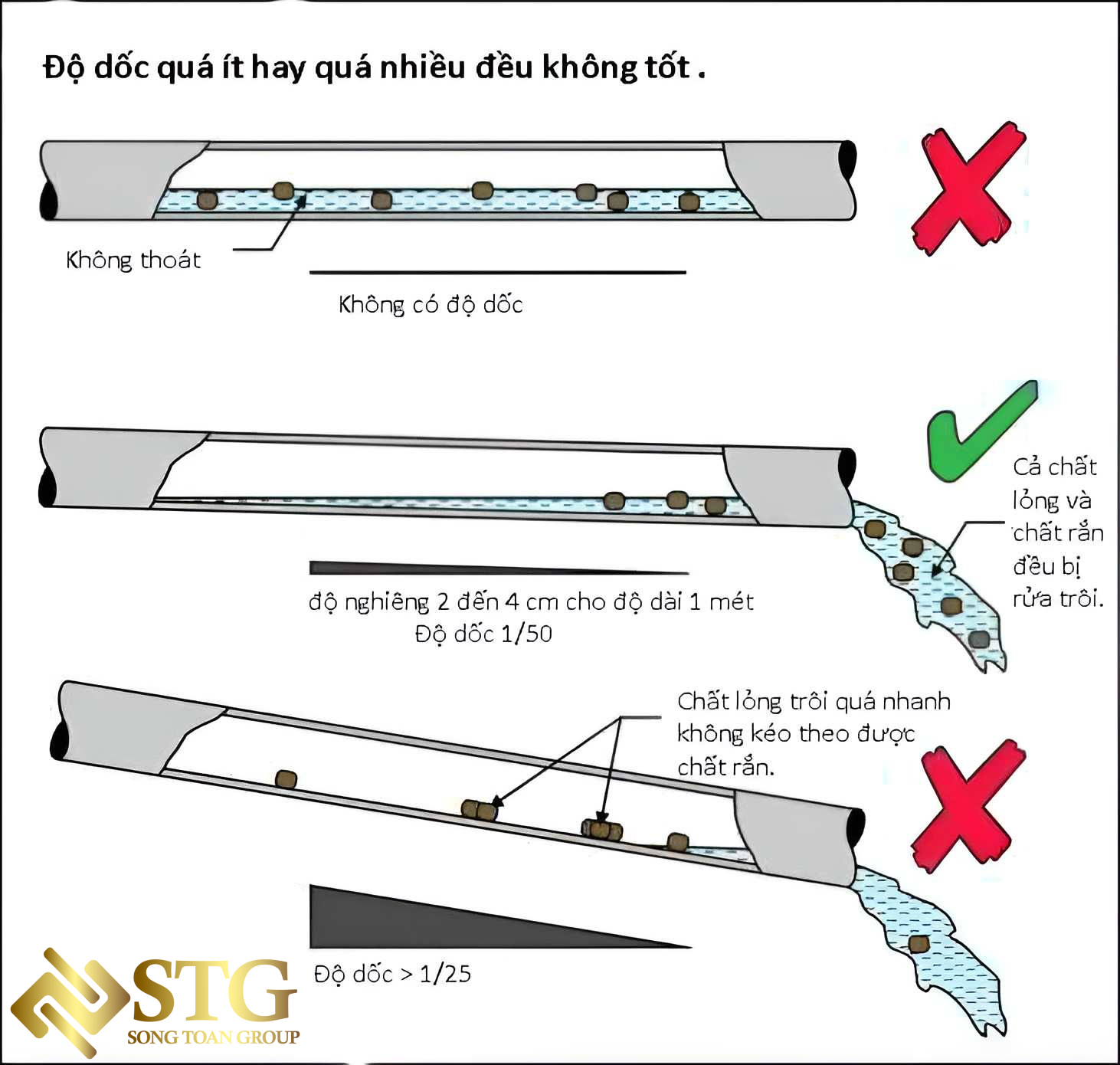

1. Độ Dốc Của Đường Ống Không Đúng

Một số vấn đề xuất hiện khi ống thoát không được lắp đặt với độ dốc đúng. Thay vì có độ dốc lý tưởng là 6,5mm cho mỗi 300mm chiều dài ống, một số ống chỉ có độ dốc nhỏ hơn 1,5mm. Độ dốc này được thiết kế để đảm bảo nước thải có thể chảy đi, đồng thời loại bỏ chất rắn và vệ sinh ống. Đối với ống có độ dốc cao hơn 4%, có thể dẫn đến tình trạng tắc nghẽn.

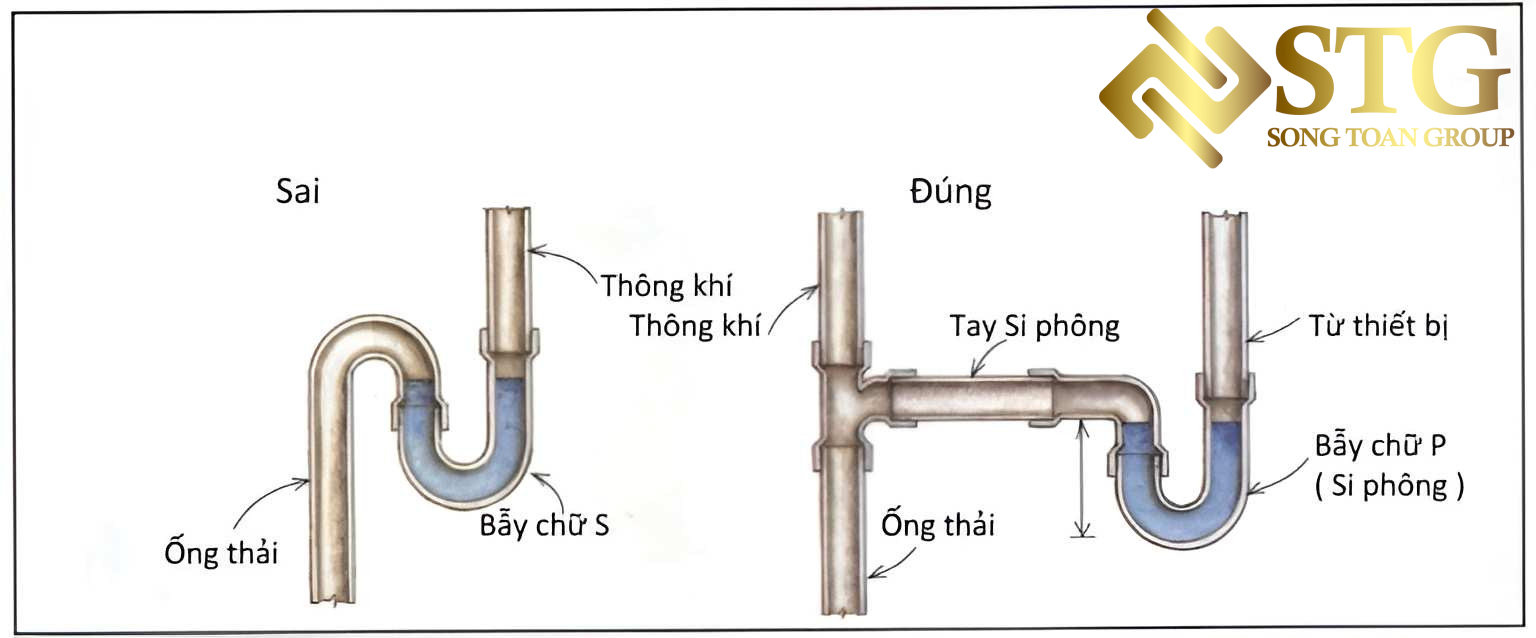

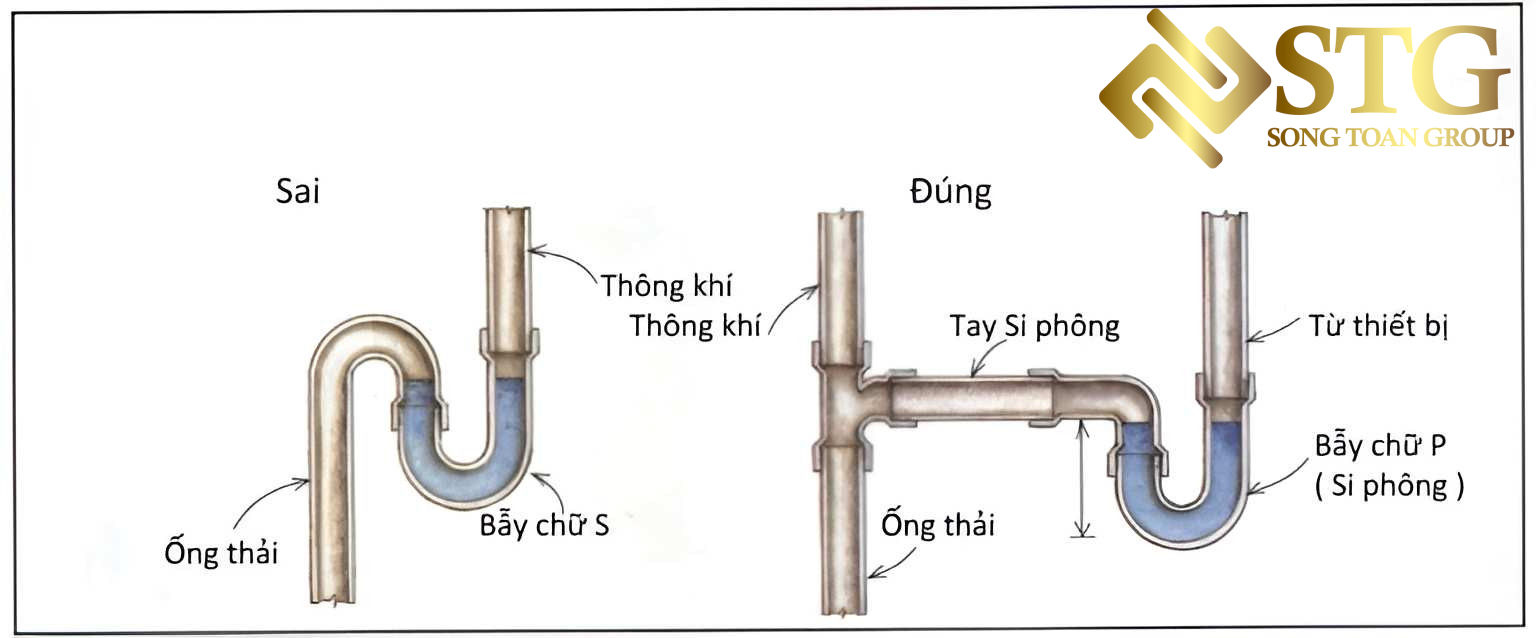

2. Bẫy Nước Không Được Thông Khí Đúng Cách

Bẫy nước có vai trò quan trọng trong việc ngăn khí độc từ hệ thống xả nước tràn vào không gian sống và tạo mùi hôi không mong muốn. Tuy nhiên, khi thông khí không đúng cách, có thể xuất hiện một số vấn đề:

- Áp suất âm trong bẫy nước: Nếu không đủ không khí được cung cấp, áp suất âm có thể tạo ra, làm nước trong bẫy bị hút ra và mất chức năng ngăn mùi. Điều này có thể gây mất nước và làm giảm hiệu suất của bẫy nước.

- Môi trường kín và mùi hôi: Thiếu thông khí có thể tạo môi trường kín, tạo điều kiện cho vi khuẩn phát triển và gây mùi hôi khó chịu. Ngoài ra, nước trong bẫy có thể không chảy tự nhiên, gây tắc nghẽn hoặc chảy chậm.

Để giải quyết vấn đề, cần đảm bảo rằng bẫy nước được thông khí đúng cách. Điều này có thể đạt được thông qua việc cung cấp đủ không khí cho bẫy nước thông qua ống thông khí hoặc hệ thống thông gió. Điều này giúp duy trì cân bằng áp suất, ngăn chặn mất nước và đảm bảo luồng nước chảy mạnh mẽ trong hệ thống thoát nước.

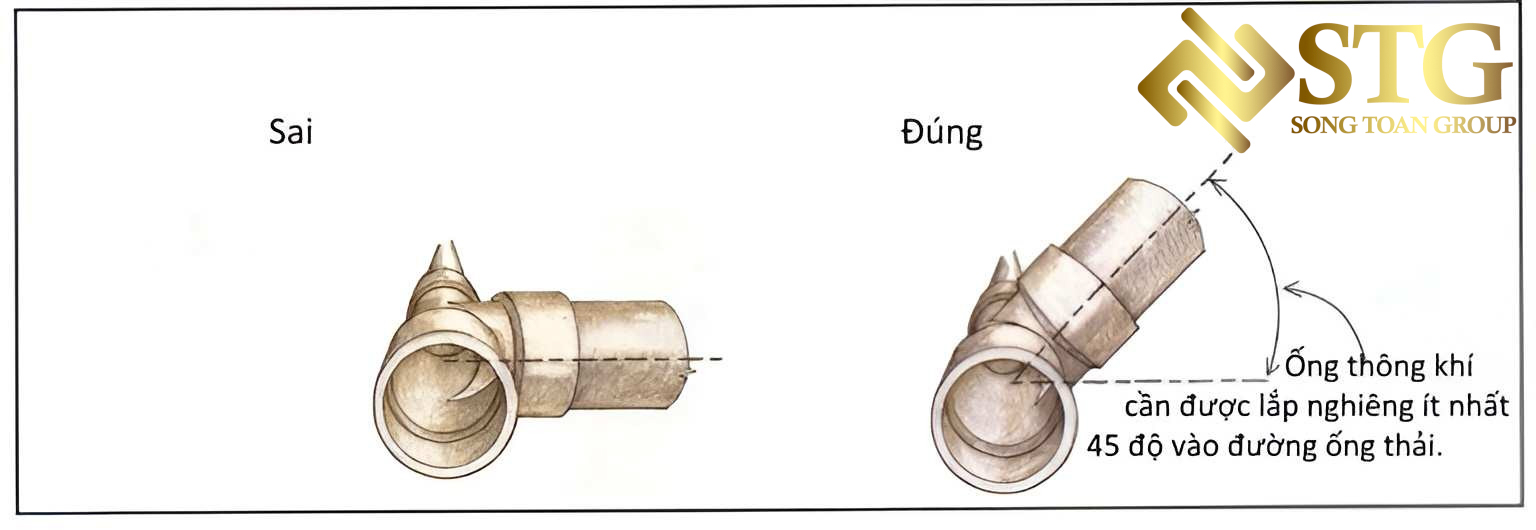

3. Đặt Ống Thông Khí Phẳng

là một vấn đề quan trọng trong hệ thống thoát nước. Đối với cả thông khí ướt và thông khí khô, độ dốc trong hệ thống đóng một vai trò quan trọng. Nếu không có độ dốc đủ, có thể xảy ra các vấn đề sau:

- Khoảng trống và khoáng chất: Độ dốc không đủ dẫn đến việc hình thành khoảng trống hoặc khoáng chất trong ống thoát, nơi không có đủ không khí để duy trì cân bằng áp suất. Điều này có thể gây tắc nghẽn và làm chậm hoặc ngừng chảy nước.

- Hiện tượng mùi hôi: Thiếu thông khí có thể làm tăng khả năng mùi hôi xuất hiện trong hệ thống thoát nước. Không đủ không khí để đẩy các khí độc và mùi hôi ra khỏi hệ thống làm cho chúng tập trung, tạo điều kiện cho sự phát triển của vi khuẩn và vi sinh vật, gây mùi hôi không mong muốn.

Để giải quyết vấn đề này, quan trọng để đảm bảo hệ thống thoát nước được lắp đặt với độ dốc đúng. Độ dốc này cần đủ để vượt qua lực ma sát và đảm bảo nước chảy mạnh mẽ, không bị tắc nghẽn. Đồng thời, độ dốc cũng đảm bảo sự di chuyển hiệu quả của thông khí trong hệ thống, ngăn chặn thông khí phẳng và mùi hôi từ việc tích tụ trong ống thoát.

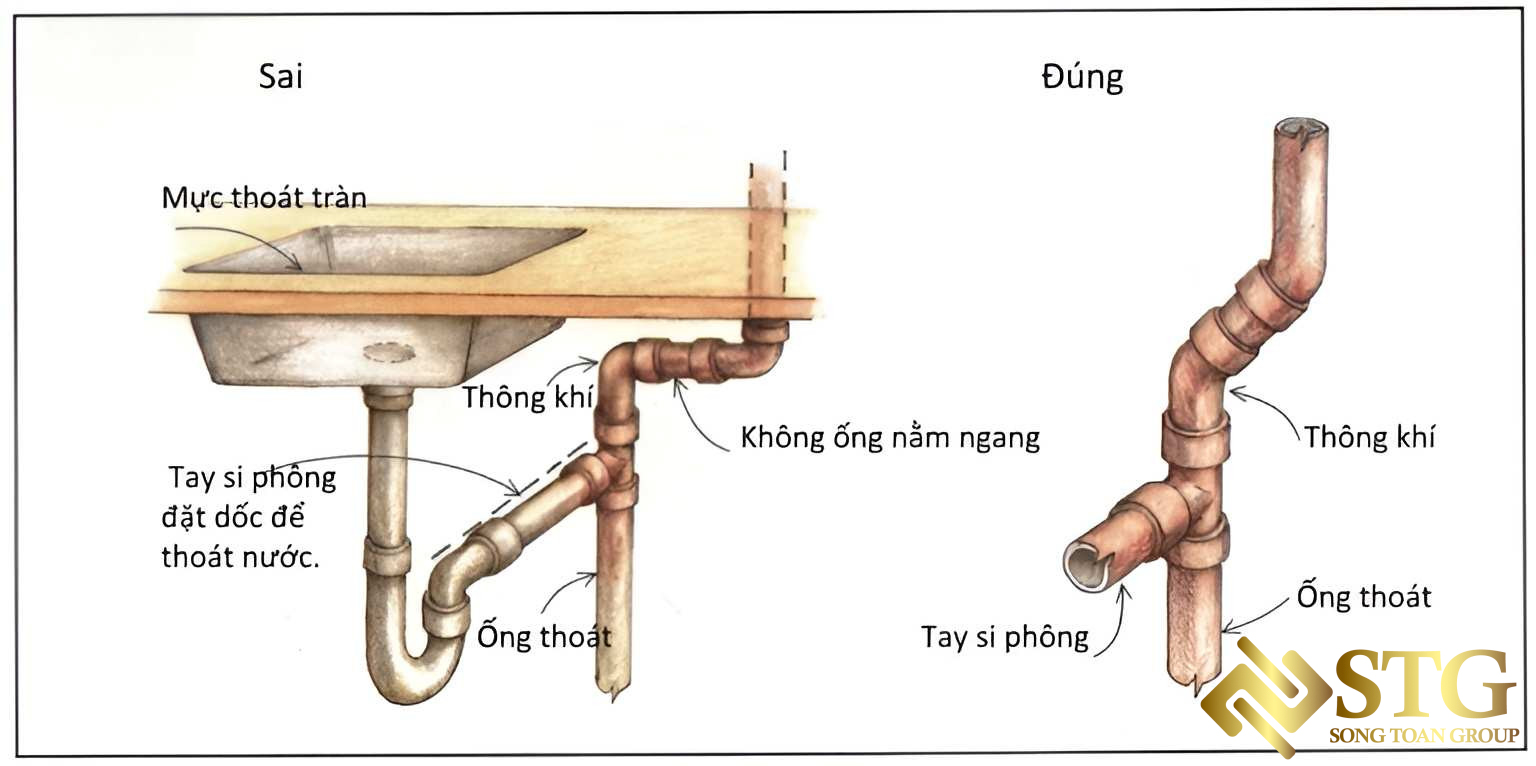

4. Đặt Ống Thông Khí Ngang

Việc đặt ống thông khí ngang bên dưới lỗ xả tràn trong hệ thống thoát nước có thể tạo ra các vấn đề quan trọng. Dưới đây là mô tả chi tiết về những vấn đề này:

Dòng nước chậm và không hiệu quả:

- Khi ống thông khí nằm ngang, độ dốc không đủ để đảm bảo dòng nước chảy mạnh mẽ và tự nhiên.

- Nước có thể chậm chạp trong ống và tạo ra dòng chảy yếu khi không có độ dốc đủ để đẩy nước đi một cách hiệu quả.

- Khi có lượng nước lớn hoặc tắc nghẽn, ống thông khí ngang có thể không đủ để giảm áp lực, gây khó khăn trong quá trình xả nước.

Nguy cơ tắc nghẽn và tích tụ chất rắn:

- Việc đặt ống thông khí ngang có thể dẫn đến việc tạo điều kiện cho các tạp chất và chất rắn tích tụ trong ống thoát.

- Lượng nước không đủ để đẩy chúng đi, và chúng có thể tạo ra tắc nghẽn, ngăn cản quá trình thoát nước.

- Tình trạng này không chỉ gây sự tắc nghẽn, mà còn làm giảm hiệu suất của hệ thống thoát nước và có thể dẫn đến những vấn đề nghiêm trọng khác.

Để giải quyết vấn đề, quan trọng để đảm bảo ống thông khí được lắp đặt với độ dốc đủ để đảm bảo nước chảy mạnh mẽ và không gặp trở ngại. Điều này giúp ngăn chặn tình trạng tắc nghẽn và đảm bảo hiệu suất của hệ thống thoát nước.

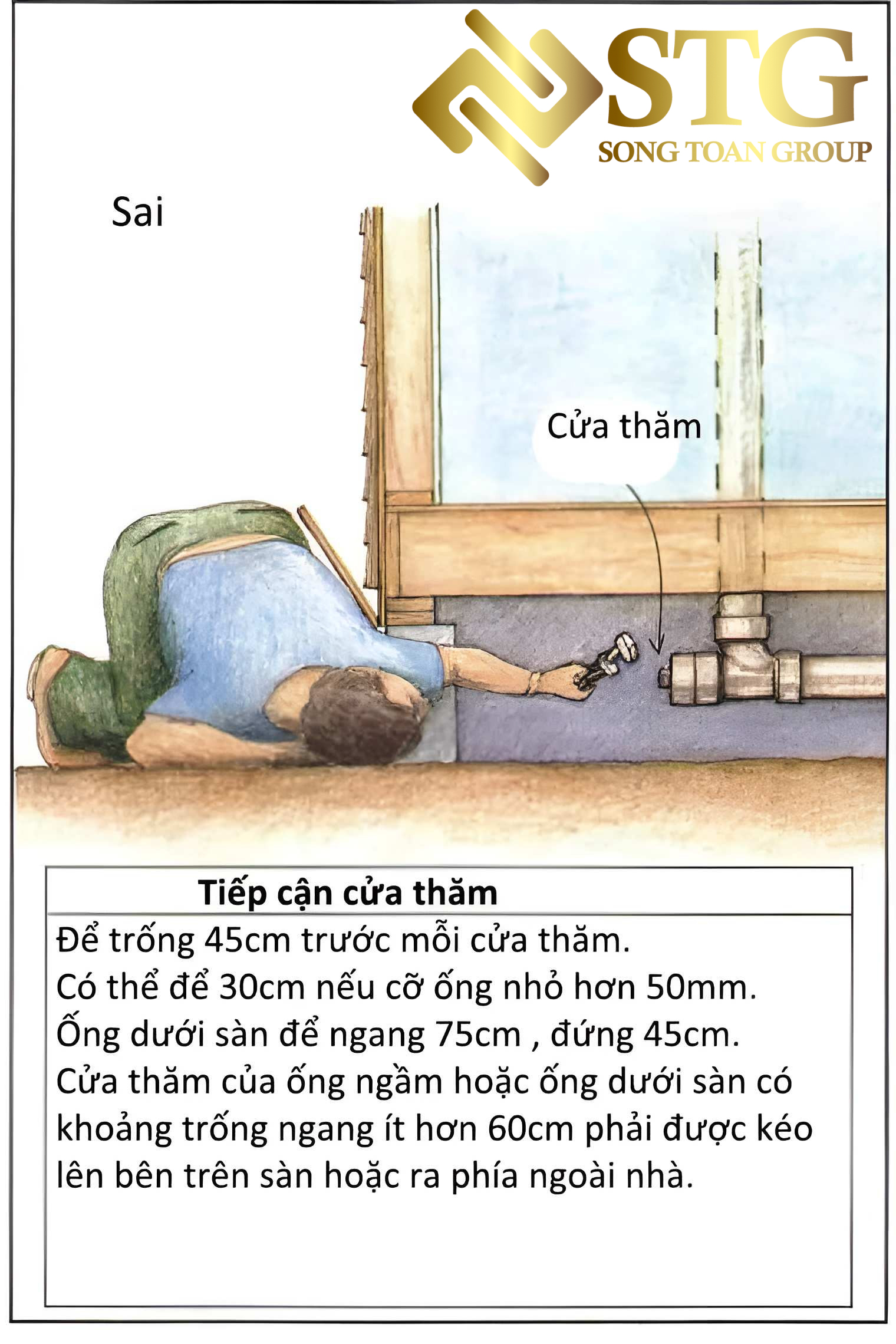

5. Không Đảm Bảo Đủ Cửa Thăm

Việc không đảm bảo đủ cửa thăm trong hệ thống thoát nước có thể gây ra nhiều vấn đề khó khăn và chi phí trong việc bảo trì và sửa chữa. Dưới đây là các điểm cần lưu ý về vấn đề này:

Khó khăn trong việc kiểm tra và làm sạch:

- Thiếu cửa thăm làm cho quá trình kiểm tra và làm sạch hệ thống thoát nước trở nên khó khăn và tốn kém.

- Các đoạn ống và điểm giao nhau có thể trở nên không tiện lợi để tiếp cận, đặc biệt là trong trường hợp cần xử lý sự cố hoặc tắc nghẽn.

Khả năng phát hiện sự cố giảm đi:

- Khi không có đủ cửa thăm, việc phát hiện sự cố như tắc nghẽn trở nên khó khăn hơn. Điều này có thể dẫn đến việc sự cố phát triển và trở nên nghiêm trọng hơn trước khi được xử lý.

Thời gian và chi phí bảo trì tăng lên:

- Việc phải tháo gỡ hoặc phá hủy một phần của hệ thống để tiếp cận các điểm không có cửa thăm tăng thời gian và chi phí cho quá trình bảo trì và sửa chữa.

Nguy cơ hư hại hệ thống:

- Việc không có cửa thăm có thể dẫn đến việc thực hiện các biện pháp cứng nhắc để tiếp cận các điểm kiểm tra, có thể gây hư hại cho hệ thống thoát nước.

Bố trí cửa thăm cần được xem xét cẩn thận:

- Cửa thăm cần được đặt ở những vị trí chiến lược như đường ống chính, điểm giao nhau, điểm chuyển hướng, và các đoạn ống dài để đảm bảo việc kiểm tra và bảo trì dễ dàng và hiệu quả.

Để giải quyết vấn đề này, quan trọng để thực hiện một kế hoạch thiết kế hệ thống thoát nước cẩn thận và bao gồm đủ cửa thăm ở các vị trí chiến lược, giúp đảm bảo tính tiện lợi và hiệu quả trong việc kiểm tra và bảo trì.

6. Cửa Thăm Không Thể Tiếp Cận Được

Có thể tạo ra nhiều khó khăn trong quá trình bảo trì và sửa chữa hệ thống thoát nước. Dưới đây là một số điểm cần xem xét để giải quyết vấn đề này:

Kiểm tra vị trí đặt cửa thăm:

- Đảm bảo rằng cửa thăm được đặt ở vị trí chiến lược, nơi có thể dễ dàng tiếp cận và làm việc.

- Xác định xem có các chướng ngại vật hoặc các yếu tố khác làm giảm không gian xung quanh cửa thăm hay không.

Tuân thủ kế hoạch thiết kế:

- Kiểm tra kế hoạch thiết kế của hệ thống thoát nước để đảm bảo rằng cửa thăm được đặt theo đúng quy định.

- Nếu có sự thay đổi trong thiết kế, cần thực hiện điều chỉnh và bổ sung để đảm bảo tính tiếp cận được.

Đảm bảo lắp đặt chắc chắn:

- Kiểm tra việc lắp đặt của cửa thăm để đảm bảo rằng nó được gắn chặt và an toàn.

- Tránh tình trạng rò rỉ hoặc suy yếu kết cấu của cửa thăm, điều này có thể tạo ra vấn đề trong quá trình sử dụng.

Kiểm tra không gian xung quanh cửa thăm:

- Xác định và giải quyết mọi vấn đề về không gian xung quanh cửa thăm, đặc biệt là những chướng ngại vật như đồ đạc hoặc thiết bị khác cản trở.

Đảm bảo an toàn và bảo vệ môi trường:

- Tuân thủ các quy định an toàn và bảo vệ môi trường khi lắp đặt hoặc điều chỉnh cửa thăm.

- Đảm bảo rằng mọi biện pháp an toàn và bảo vệ môi trường được thực hiện đúng cách.

Xem xét và điều chỉnh lại nếu cần:

- Nếu vấn đề vẫn tồn tại, cần xem xét và điều chỉnh lại lắp đặt cửa thăm để đảm bảo tính tiếp cận và sử dụng hiệu quả.

Bằng cách chấp nhận và giải quyết những vấn đề trên, bạn có thể đảm bảo rằng cửa thăm sẽ tiếp cận được một cách hiệu quả, từ đó giảm thiểu khó khăn trong việc bảo trì và sửa chữa hệ thống thoát nước.

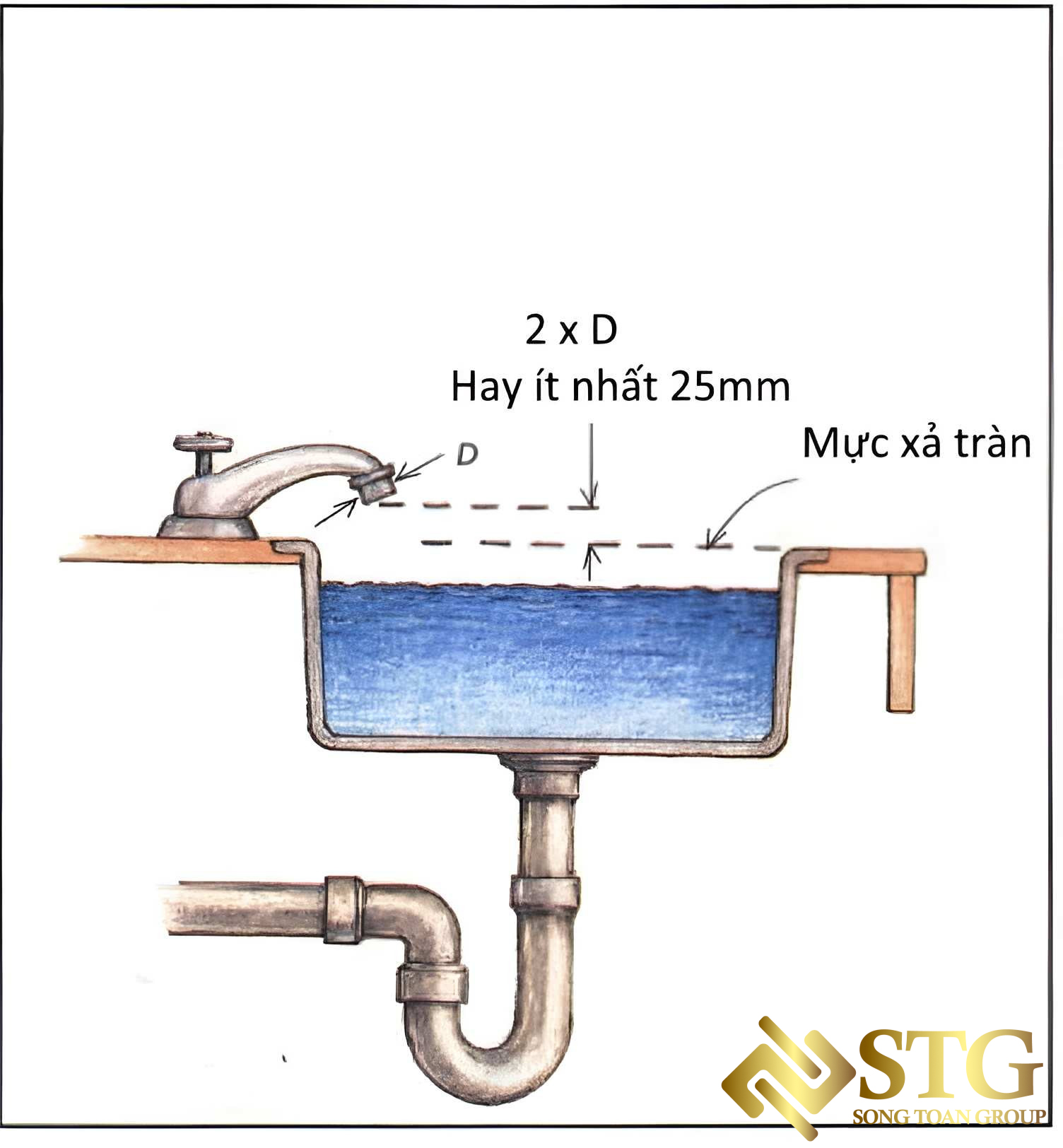

7. Không Đủ Khoảng Trống Thông Khí

Vấn đề không đủ khoảng trống thông khí trong hệ thống thoát nước có thể gây ra nhiều vấn đề, như đã mô tả. Để giải quyết vấn đề này và đảm bảo hiệu suất tốt của hệ thống thoát nước, bạn có thể thực hiện các bước sau:

Lắp đặt ống thông khí:

- Cài đặt các ống thông khí ở các điểm chiến lược trong hệ thống thoát nước. Điều này giúp đảm bảo thoát khí và duy trì cân bằng áp suất.

- Đảm bảo rằng các ống thông khí được đặt ở các đoạn ống dài, các điểm chuyển hướng và các điểm thấp nhất trong hệ thống.

Hệ thống thông gió:

- Cài đặt hệ thống thông gió để đảm bảo thoát khí và duy trì áp suất cân bằng trong hệ thống.

- Xác định các vị trí chiến lược để đặt các yếu tố thông gió như ống thông gió, mái thông gió hoặc cổng thông gió.

Kiểm tra và bảo dưỡng định kỳ:

- Thực hiện kiểm tra định kỳ để đảm bảo rằng ống thông khí và hệ thống thông gió không bị tắc nghẽn hoặc hỏng hóc.

- Bảo dưỡng định kỳ để loại bỏ chất cặn, cặn bã và các vật liệu khác có thể làm giảm hiệu suất hệ thống thoát nước và làm suy giảm khả năng thoát khí.

Thiết kế hệ thống thoát nước hợp lý:

- Thiết kế hệ thống thoát nước sao cho có độ dốc đủ để nước có thể chảy tự nhiên, đồng thời giữ cho khí có thể thoát ra môi trường.

- Đảm bảo rằng có đủ khoảng trống thông khí xung quanh cửa thăm để người thợ có thể tiếp cận và thực hiện các công việc bảo trì.

Tuân thủ quy định và chuẩn an toàn:

- Luôn tuân thủ các quy định và chuẩn an toàn khi lắp đặt, bảo trì và sửa chữa hệ thống thoát nước.

- Bảo đảm rằng mọi người thợ được đào tạo và hiểu rõ về các biện pháp an toàn khi làm việc với hệ thống thoát nước.

Bằng cách thực hiện những bước trên, bạn có thể giảm thiểu các vấn đề liên quan đến khoảng trống thông khí và đảm bảo hiệu suất ổn định của hệ thống thoát nước.

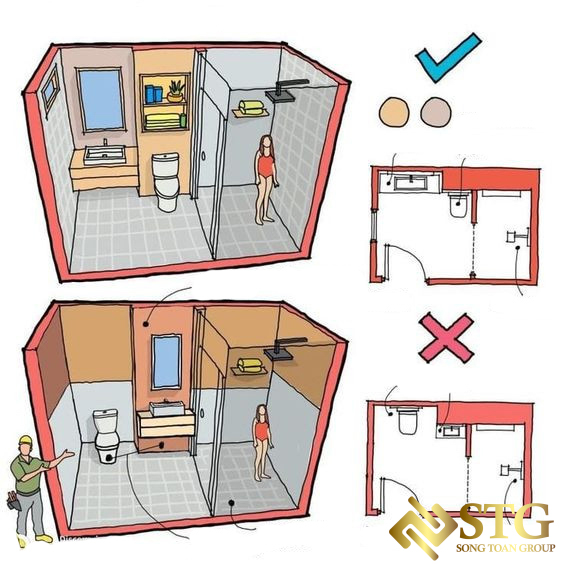

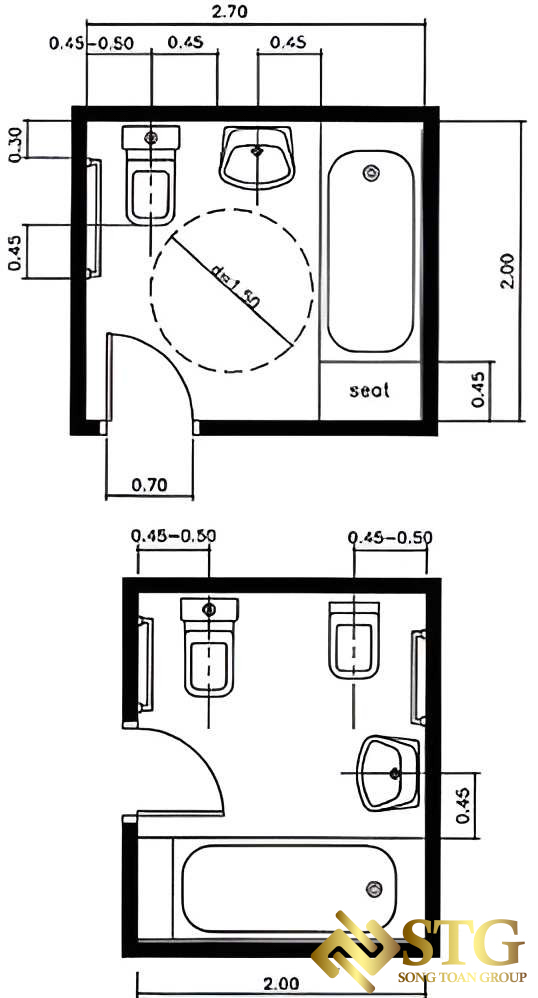

8. Không Đủ Không Gian Xung Quanh Bệt Xí và Chậu Rửa

Khi không có đủ không gian xung quanh bệt xí và chậu rửa trong quá trình lắp đặt hệ thống thoát nước, có thể gặp nhiều vấn đề như bạn đã mô tả. Để giải quyết vấn đề này và đảm bảo hiệu suất tốt của hệ thống thoát nước, dưới đây là một số biện pháp bạn có thể thực hiện:

Đảm bảo đủ không gian xung quanh bệt xí:

- Thiết kế không gian xung quanh bệt xí sao cho người thợ có đủ không gian để tiếp cận và lắp đặt ống thoát một cách dễ dàng.

- Xác định vị trí lắp đặt bệt xí sao cho có đủ không gian cho ống thoát và để ngăn chặn tình trạng kín kẽ hoặc lắp đặt không đúng.

Tối ưu hóa không gian xung quanh chậu rửa:

- Thiết kế không gian xung quanh chậu rửa sao cho ống thoát có thể được lắp đặt một cách chính xác và đảm bảo luồng nước chảy tự nhiên.

- Sử dụng chậu rửa có kích thước phù hợp với không gian có sẵn để giảm thiểu vấn đề về không gian xung quanh.

Sử dụng ống thoát linh hoạt:

- Sử dụng ống thoát có khả năng uốn cong hoặc co dãn để điều chỉnh độ dài và hình dạng theo không gian có sẵn.

- Điều này giúp giảm vấn đề về không gian hạn chế và tăng tính linh hoạt trong quá trình lắp đặt.

Tư vấn từ chuyên gia:

- Trước khi bắt đầu quá trình lắp đặt, tư vấn với chuyên gia trong lĩnh vực thoát nước để đảm bảo rằng thiết kế và lắp đặt đáp ứng đúng các yêu cầu không gian.

Kiểm tra và đảm bảo chính xác:

- Sau khi lắp đặt, thực hiện kiểm tra kỹ thuật để đảm bảo rằng ống thoát được kết nối chính xác và không có sự kín kẽ.

- Kiểm tra luồng nước để đảm bảo rằng không có vấn đề nào về chậm trễ hoặc ngừng chảy.

Bằng cách thực hiện những biện pháp trên, bạn có thể giảm thiểu vấn đề về không gian xung quanh bệt xí và chậu rửa khi lắp đặt hệ thống thoát nước.

9. Áp Lực và Nhiệt Độ của Van Bình Nước Nóng

Khi xử lý vấn đề áp lực và nhiệt độ của van xả trong hệ thống thoát nước từ bình nước nóng, dưới đây là một số biện pháp cụ thể bạn có thể thực hiện:

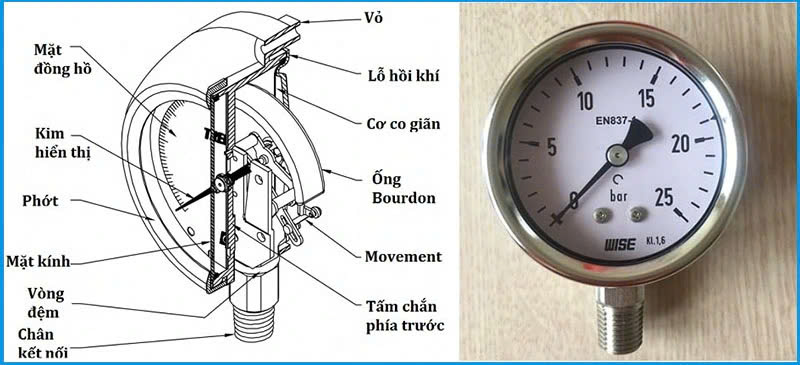

Kiểm tra Áp lực:

- Sử dụng bộ đồng hồ áp suất để đo áp suất nước trong hệ thống.

- Đảm bảo rằng áp suất không quá cao hoặc quá thấp so với giới hạn được đặt ra bởi nhà sản xuất.

- Nếu áp lực quá thấp, có thể cần kiểm tra các van xả và đảm bảo chúng không bị tắc nghẽn hoặc hỏng hóc.

Kiểm tra và Điều Chỉnh Nhiệt Độ:

- Sử dụng bộ nhiệt kế để đo nhiệt độ nước từ van xả.

- Đảm bảo rằng nhiệt độ không quá cao, đặc biệt là nếu nước đến từ bình nước nóng.

- Kiểm tra van điều chỉnh nhiệt độ và điều chỉnh nó nếu cần thiết theo hướng dẫn của nhà sản xuất.

Kiểm Tra Van Xả và Đảm Bảo Hoạt Động Đúng:

- Kiểm tra van xả để đảm bảo chúng hoạt động đúng cách và không bị hỏng hóc.

- Xem xét cài đặt của van xả để đảm bảo chúng được đặt ở mức độ và vị trí đúng.

- Thay thế bất kỳ van xả nào bị hỏng hoặc không hoạt động đúng cách.

Sử Dụng Bộ Điều Chỉnh Áp Lực và Nhiệt Độ:

- Cài đặt bộ điều chỉnh áp lực và nhiệt độ nếu cần thiết để kiểm soát và giảm áp lực và nhiệt độ của nước.

Tư vấn Chuyên Gia:

- Nếu gặp vấn đề phức tạp, hãy tìm sự tư vấn từ chuyên gia về hệ thống thoát nước hoặc nhà thầu chuyên nghiệp.

Quan trọng nhất, tuân thủ các hướng dẫn và quy định của nhà sản xuất cũng như các quy tắc an toàn khi thực hiện bất kỳ điều chỉnh nào trong hệ thống thoát nước.

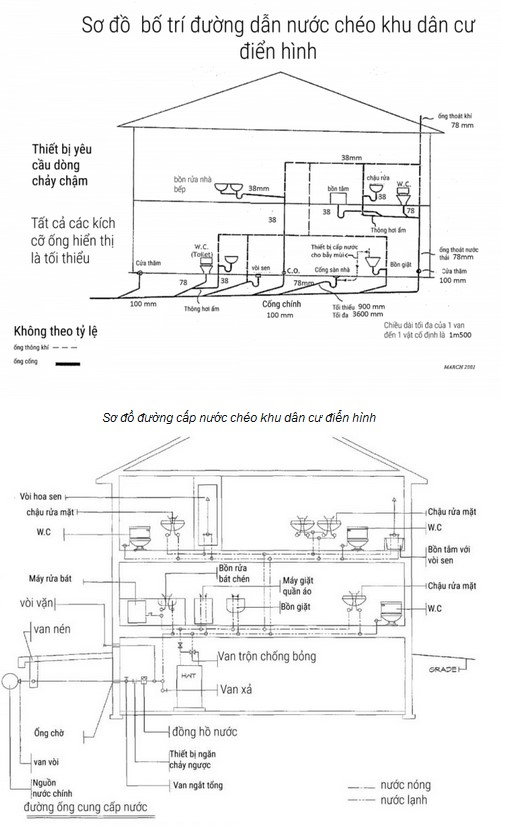

Hệ Thống Nước Tái Sử Dụng

Sơ đồ hệ thống nước tái sử dụng thường bao gồm các thành phần như bồn chứa nước tái sử dụng, hệ thống đường ống, van, và các thiết bị điều khiển. Dưới đây là mô tả chi tiết về các nguyên tắc kỹ thuật mà bạn đã đề cập:

Cách Ly Hệ Thống:

- Hệ thống nước tái sử dụng cần được cách ly hoàn toàn khỏi hệ thống nước sạch. Điều này có thể được đảm bảo thông qua việc sử dụng bồn chứa nước tái sử dụng riêng, hệ thống đường ống riêng, và hệ thống thoát nước riêng biệt.

- Để tránh nguy cơ lẫn nhiễm và bảo vệ sức khỏe người sử dụng, việc duy trì sự cách ly này rất quan trọng.

Đường Ống Chống Tràn:

- Bồn chứa nước tái sử dụng cần được trang bị đường ống chống tràn để ngăn chặn việc dội ngược khí. Điều này giúp tránh mùi hôi từ khí trong bồn chứa nước tái sử dụng trở lại hệ thống cấp nước.

- Đường ống chống tràn cần được lắp đặt đúng qui cách để đảm bảo hiệu suất làm việc.

Đường Cấp Nước Bổ Xung:

- Để đảm bảo nguồn nước tái sử dụng luôn đáp ứng nhu cầu, cần có đường cấp nước bổ xung.

- Đường cấp nước bổ xung được thiết kế để tự động bổ sung nước sạch vào bồn chứa nước tái sử dụng khi mức nước giảm xuống một mức nhất định. Điều này giúp duy trì mức nước ổn định và đảm bảo rằng nguồn nước luôn sẵn có khi cần thiết.

Các biện pháp trên giúp đảm bảo rằng hệ thống nước tái sử dụng hoạt động an toàn, hiệu quả và không gây ảnh hưởng đáng kể đến chất lượng của nước cấp. Đồng thời, chúng đảm bảo rằng mọi người sử dụng nước từ hệ thống này được bảo vệ khỏi nguy cơ lẫn nhiễm.

Kết Luận

Cảm ơn bạn đã theo dõi và sử dụng thông tin từ bài viết. Việc hiểu rõ về cách lắp đặt ống thoát nước không chỉ giúp bảo vệ ngôi nhà của bạn khỏi các vấn đề liên quan đến nước mà còn đóng góp vào sự bền vững và bảo vệ môi trường.

Nếu bạn có bất kỳ câu hỏi hoặc cần thêm thông tin chi tiết, đừng ngần ngại thảo luận thêm.

Chúc bạn thành công trong việc xây dựng và duy trì hệ thống thoát nước an toàn và hiệu quả cho ngôi nhà của mình!