Xói Mòn trong Hệ Thống Piping: Nguyên Nhân và Cách Xử Lý

Hôm nay, tôi sẽ giới thiệu với bạn một hiện tượng không mong muốn nhưng thường xảy ra trong hệ thống đường ống của ngành sản xuất Dầu và Khí (Oil & Gas), đó là quá trình xói mòn, hay còn được gọi là Erosion trong tiếng Anh.

Tương tự như hậu quả của quá trình ăn mòn (Corrosion), xói mòn cũng dẫn đến giảm chiều dày của đường ống và phụ kiện, gây ra các vết nứt và lỗ hổng trên bề mặt của chúng. Tuy nhiên, cơ chế của ăn mòn và xói mòn là hoàn toàn khác nhau. Trong bài viết này, tôi sẽ giới thiệu về xói mòn trong hệ thống đường ống.\

Giới Thiệu

Xói mòn là một quá trình phức tạp, bị ảnh hưởng bởi nhiều yếu tố và thay đổi nhỏ trong điều kiện hoạt động có thể gây ra ảnh hưởng lớn đến quá trình xói mòn và dẫn đến những hậu quả đáng kể. Điều này dẫn đến thực tế rằng tốc độ xói mòn có thể nhanh chóng trong một hệ thống khai thác nhất định, trong khi lại rất chậm trong một hệ thống tương tự. Phát hiện xói mòn trong quá trình tiến triển trong hệ thống đường ống cũng là một thách thức lớn, vì các nhà điều hành hiếm khi có thông số đo lường về tình trạng bên trong của hệ thống đường ống.

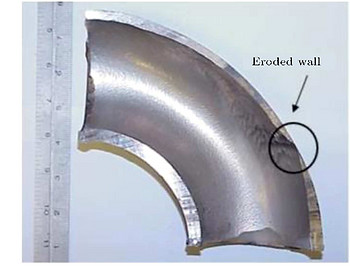

Hình 1: Xói Mòn Elbow

Quá trình Xói Mòn Trong Khai Thác Dầu Khí

Trong quá trình khai thác dầu khí

Chất lưu trong giếng là một hỗn hợp đa pha của nhiều thành phần khác nhau, bao gồm:

- Hydrocarbon dạng lỏng: dầu, condensate, bitumen

- Hydrocarbon dạng rắn: wax, hydrate

- Hydrocarbon dạng khí

- Các chất khí khác: H2S, CO2, Nitrogen

- Nước (có muối hòa tan)

- Cát và proppant (vật liệu sử dụng trong quá trình nứt vỉa thủy lực)

Các cơ chế gây ra xói mòn bao gồm:

- Xói mòn do hạt rắn (Particulate Erosion)

- Xói mòn do giọt chất lỏng (Liquid Droplet Erosion): thường gặp trong hệ thống wet gas và dòng nhiều pha.

- Xói mòn do ăn mòn (Erosion-Corrosion): xảy ra khi có dung dịch ăn mòn hoặc thành phần kim loại di chuyển trong dung dịch.

- Xâm thực (Cavitation)

Trong số các cơ chế này, xói mòn do hạt rắn là phổ biến nhất trong hệ thống đường ống trong ngành dầu khí. Do đó, bài viết này sẽ tập trung vào mô tả quá trình này. Tuy nhiên, các cơ chế khác cũng có thể trở thành tác nhân chính nếu điều kiện thích hợp.

Dù cơ chế xói mòn là gì, các bộ phận dễ bị tổn thương nhất trong hệ thống đường ống thường là:

- Các điểm thay đổi đột ngột trong hướng dòng chảy

- Các vùng có vận tốc dòng chảy cao do lưu lượng lớn

- Các vùng có vận tốc dòng chảy cao do hạn chế tiết diện

Các thành phần và đường ống ở phía trước của Separator, chịu tải dòng nhiều pha, thường dễ bị xói mòn do hạt rắn, ăn mòn và giọt chất lỏng. Mức độ xói mòn của chúng phụ thuộc vào thiết kế và điều kiện hoạt động. Dưới đây là một số thành phần dễ bị xói mòn nhất:

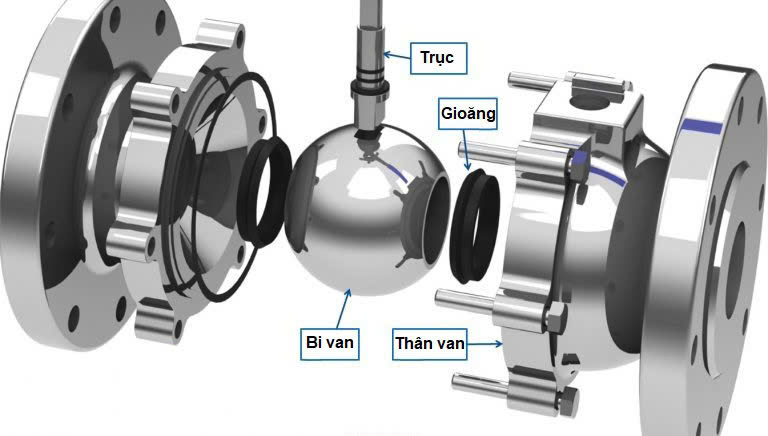

-

- Van Choke

- Các vùng có tiết diện giảm đột ngột

- Các van đóng một phần, van kiểm tra và van không phải full bore

- Các cút

- Các mối hàn và ống không phù hợp với tiết diện flange

- Reducer

- Target Tee

- Ống thẳng

Xói Mòn Do Hạt Rắn (Particulate Erosion)

Cơ chế xói mòn này đã được nghiên cứu và hiểu rõ, từ đó chúng ta đã phát triển công cụ có thể dự đoán tốc độ xói mòn.

Các yếu tố ảnh hưởng tới tốc độ xói mòn do hạt rắn bao gồm:

Lưu Lượng Cát Trong Hệ Thống Đường Ống

Thường thì, khi một giếng mới được khai thác, lượng cát và vật liệu proppant (sử dụng trong quá trình nứt vỉa thủy lực) sẽ tạo ra một lượng lớn. Sau đó, lượng cát mới này được duy trì ở mức thấp trước khi tăng lên lại khi giếng trở nên "cũ" và tình trạng vỉa kém đi. Đường ống vận chuyển khí thường dễ bị xói mòn hơn so với đường ống vận chuyển chất lỏng vì lưu chất trong đường ống khí có vận tốc cao hơn (>10 m/s).Trong hệ thống wet gas, cát cũng có thể tập trung trong pha lỏng và truyền qua đường ống, gây ra xói mòn, đặc biệt trong hệ thống xảy ra slugging có thể tăng tốc độ xói mòn.

"Nếu dòng chảy không ổn định, chất lượng cát có thể tích tụ khi dòng chảy thấp và sau đó bị xô đi khi dòng chảy tăng trở lại, làm tăng nồng độ cát trong lưu chất và tăng tốc độ xói mòn cục bộ trong hệ thống đường ống."

Vận Tốc, Độ Nhớt và Tỉ Trọng của Lưu Chất

Tốc độ xói mòn chủ yếu phụ thuộc vào tốc độ va chạm của các hạt, thường gần bằng vận tốc lưu chất trong hệ thống đường ống. Do đó, xói mòn thường xảy ra nhanh nhất khi vận tốc lưu chất đạt giá trị cao nhất. Một thay đổi nhỏ trong vận tốc của lưu chất có thể gây ra sự gia tăng đáng kể trong tốc độ xói mòn.

Trong lưu chất có độ nhớt cao, các hạt có xu hướng bị cuốn theo dòng chảy hơn là va chạm vào thành ống. Ngược lại, trong lưu chất có độ nhớt thấp, các hạt có xu hướng di chuyển theo đường thẳng và va chạm với thành ống nhiều hơn. Do đó, xói mòn do hạt rắn thường xảy ra nhiều hơn trong các dòng khí, một phần là do khí có độ nhớt và tỉ trọng thấp, và một phần là do các hệ thống khí thường hoạt động với vận tốc cao hơn.

Kích Thước, Hình Dạng và Độ Cứng của Hạt

Kích thước của hạt ảnh hưởng đến tốc độ xói mòn vì nó xác định số lượng hạt va chạm vào thành ống. Với các hạt rất nhỏ (khoảng 10 micron, 1 micron = 10-3 mm), chúng ít khi va chạm vào thành ống. Ngược lại, các hạt lớn (từ 1mm trở lên) có xu hướng di chuyển thẳng và va chạm với thành ống khi dòng chảy thay đổi hướng.

Có nhiều nghiên cứu đã chỉ ra rằng các hạt có độ cứng cao gây ra xói mòn nhiều hơn so với các hạt có độ cứng thấp. Ngoài ra, các hạt có hình dạng góc cạnh cũng gây ra xói mòn nhiều hơn so với các hạt tròn.

Xói Mòn Ở Elbow

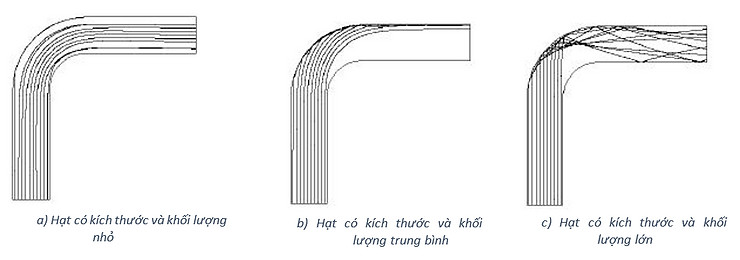

Hình 2: Mô tả đường di chuyển của các hạt có kích thước và khối lượng khác nhau qua elbow

Hình 2 có thể đại diện cho trường hợp hạt có kích thước cố định trong lưu chất với các đặc tính khác nhau. Hình 2.a thể hiện hạt trong chất lỏng có độ nhớt cao, đặc và hình 2.c thể hiện hạt trong môi trường có độ nhớt thấp, mật độ thấp.

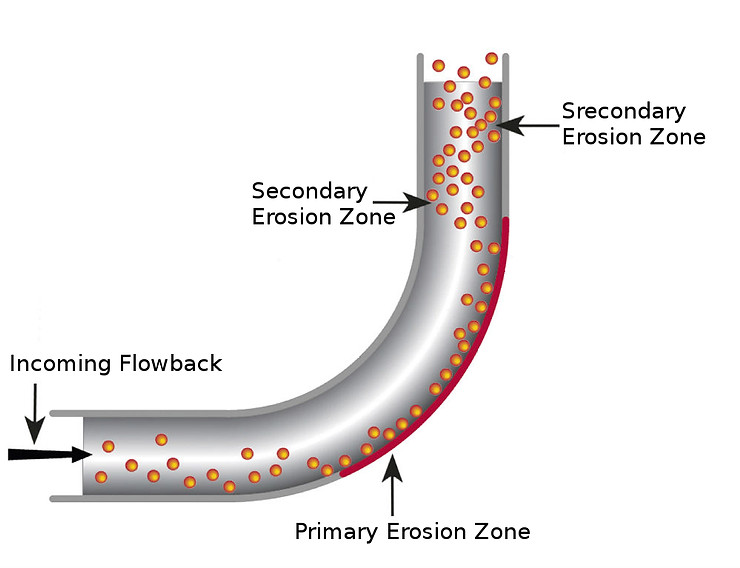

Hình 3: Xói mòn ở elbow

Hình 3 mô tả các vùng có thể xảy ra xói mòn bên trong elbow. Chúng ta thấy rằng, khu vực chính bị xói mòn là nơi lưu chất thay đổi hướng. Ngoài ra, còn tồn tại một số vùng xói mòn thứ cấp xảy ra do lưu chất chảy rối sau đó. Xói mòn ở elbow có thể gây ra tổn thất kinh tế lớn vì phải thường xuyên thay thế elbow.

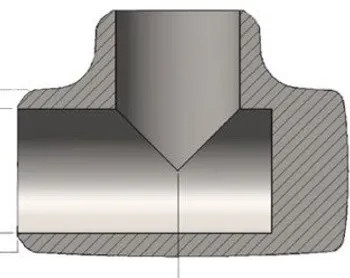

Vấn đề này có thể được giải quyết bằng cách sử dụng Target Tee (còn được gọi là Blind Tee hoặc Cushion Tee). Target Tee có thể tạo ra một "sand plug" tại nhánh blind end của tee. Khi các hạt rắn di chuyển tới tee, chúng có xu hướng va chạm với sand plug thay vì với thành của tee, giảm đáng kể hiện tượng xói mòn. Tuy nhiên, plug này cũng ngăn chặn các chất ức chế ăn mòn tiếp xúc với tee, có thể làm tăng hiện tượng ăn mòn điện hóa. Ngoài ra, phần dead leg của target tee được thiết kế với một lớp vật liệu mềm (thường là chì) để hấp thụ năng lượng từ các tác động của hạt rắn.

Hình 4: Target tee

Các Giải Pháp

Dưới đây là một số cách được sử dụng để hạn chế xói mòn trong hệ thống piping:

Giảm Lưu Lượng Khai Thác

Cách này giúp giảm cả lượng cát được tạo ra và di chuyển vào lòng giếng cũng như làm giảm vận tốc dòng trong hệ thống piping. Tuy nhiên, phương pháp này có ảnh hưởng lớn tới tính kinh tế của dự án khai thác dầu khí.

Thiết Kế Hệ Thống Piping Tối Ưu

Piping nên được thiết kế để làm giảm vận tốc dòng và tránh thay đổi hướng đột ngột (ví dụ như tại elbow, reduce bore valve,…). Việc sử dụng full bore valve và target tee (thay cho elbow) có thể giảm xói mòn. Slug flow có thể gây xói mòn, do đó cần thiết kế các thiết bị slug catcher và drain hợp lý để loại bỏ slug trong lưu chất.

Thông thường, các loại ống dày thường được sử dụng để tăng tuổi thọ của hệ thống piping. Tuy nhiên, chúng ta cần lưu ý rằng khi tăng wall thickness, đường kính trong của ống sẽ giảm, làm tăng vận tốc dòng, dẫn tới tốc độ xói mòn tăng, đặc biệt là đối với các ống kích thước nhỏ.

Sử Dụng Các Thiết Bị Loại Trừ và Tách Cát

Các thiết bị như downhole sand screen và gravel pack thường được sử dụng để ngăn chặn cát đi vào giếng khai thác. Tuy nhiên các thiết bị này làm tăng sức cản dòng chảy vào giếng và do đó ảnh hưởng đến năng suất khai thác của giếng.

Để bảo vệ hệ thống piping ở downstream wellhead, chúng ta có thể sử dụng Hydrocyclone và các loại desander khác. Cũng giống như các thiết bị ngăn chặn cát đi vào lòng giếng, việc sử dụng các thiết bị tách cát có thể tác động tiêu cực tới tính kinh tế. Nó cũng làm tăng số lượng đường ống và do đó làm tăng sự tiếp xúc của hệ thống piping với các vấn đề xói mòn.

Sử Dụng Các Thiết Bị Giám Sát (Sand Monitor)

Một số thiết bị sand monitor được sử dụng ở downhole trong các production tubing (ống khai thác). Tuy nhiên, thông thường các thiết bị sand monitor được đặt ở topside, gồm 2 loại chính:

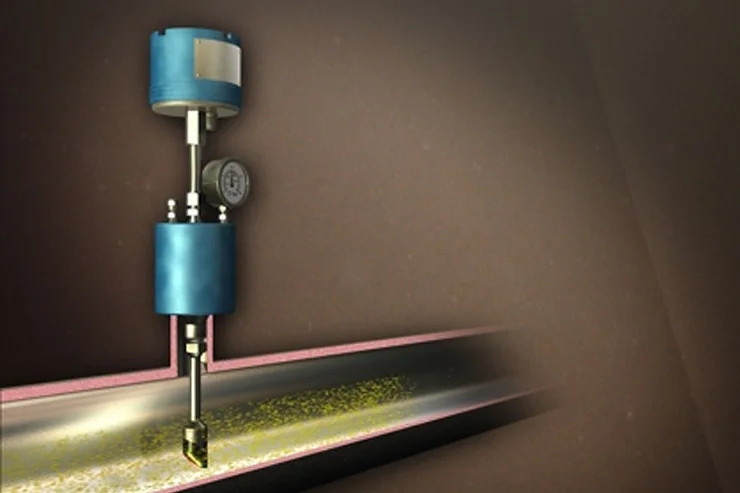

- Loại Insertion Sand Probe: loại này sử dụng đầu thăm dò xuyên qua thành ống để tiếp xúc trực tiếp với dòng lưu chất.

Hình 5: Insertion Sand probe

- Loại Clamped Sand Probe: đây là thiết bị không xâm nhập được kẹp vào thành ống.

Hình 6: Clamped Sand probe

Như vậy, qua bài viết này, mình đã giới thiệu về quá trình xói mòn trong hệ thống piping.

Bạn có thể xem bài viết của Song Toan (STG)., JSC tại:

Chúc bạn có những trải nghiệm tuyệt vời với sản phẩm của Song Toàn (STG).