Các Nguyên Nhân Rò Rỉ Khớp Nối Ren và Cách Khắc Phục

Các Nguyên Nhân Rò Rỉ Khớp Nối Ren và Cách Khắc Phục

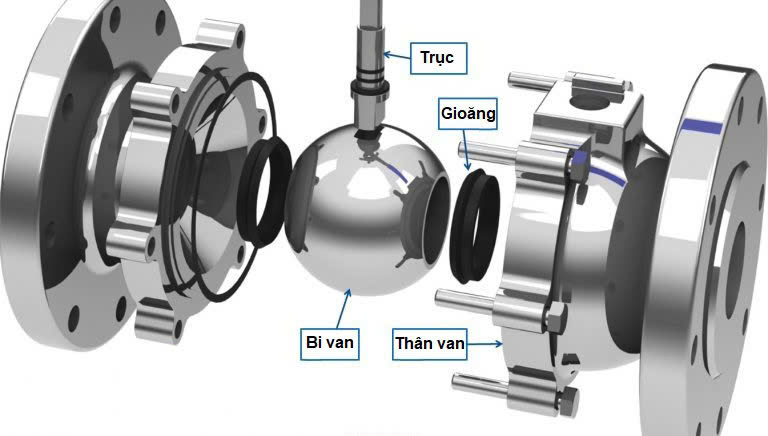

Khớp nối ren là một loại phụ kiện dùng để kết nối các ống hoặc thiết bị có đầu ren với nhau. Khớp nối ren có thể làm bằng kim loại, nhựa hoặc cao su, tùy thuộc vào loại ống hoặc thiết bị cần kết nối. Khớp nối ren có nhiều kích cỡ, hình dạng và tiêu chuẩn khác nhau, do đó cần chọn khớp nối ren phù hợp với đường kính, áp suất và chất lượng của ống hoặc thiết bị.

|

|

Cách Kết Nối Khớp Nối Ren

Để kết nối lắp khớp nối ren, bạn cần thực hiện các bước sau:

Bước 1: Kiểm tra khớp nối ren và ống hoặc thiết bị cần kết nối.

Đảm bảo rằng khớp nối ren và ống hoặc thiết bị có cùng đường kính, tiêu chuẩn và chất liệu. Nếu khác nhau, bạn cần sử dụng các phụ kiện chuyển đổi để thích ứng.

Bước 2: Làm sạch và bôi trơn các mặt ren của khớp nối ren và ống hoặc thiết bị.

Bạn có thể sử dụng các chất làm sạch và bôi trơn chuyên dụng cho khớp nối ren, hoặc dùng xà phòng, dầu ăn hoặc vaseline. Mục đích là để loại bỏ bụi bẩn, rỉ sét và giảm ma sát khi xoắn khớp nối ren.

Bước 3: Xoắn khớp nối ren vào ống hoặc thiết bị theo chiều kim đồng hồ.

Bạn cần xoắn vừa phải, không quá chặt hoặc quá lỏng, để tránh làm hỏng ren hoặc gây rò rỉ. Bạn có thể sử dụng các công cụ như khóa ống, mỏ lết hoặc tuýp để hỗ trợ xoắn khớp nối ren.

Bước 4: Kiểm tra lại kết nối lắp khớp nối ren.

Bạn cần kiểm tra xem khớp nối ren có được xoắn đều, chắc chắn và không bị méo mó hay không. Nếu có vấn đề, bạn cần tháo ra và xoắn lại khớp nối ren cho đúng. Nếu không có vấn đề, bạn đã hoàn thành việc kết nối lắp khớp nối ren.

|

|

|

|

Nguyên Nhân Rò Rỉ Và Cách Khắc Phục

Rò rỉ khớp nối trong các hệ thống ống nước, khí và dầu là một vấn đề phổ biến.

- Khớp nối ren là một loại khớp nối kết nối các ống có cùng đường kính.

- Khớp nối ren có thể được làm bằng thép, đồng, nhựa hoặc các vật liệu khác.

- Khớp nối ren dễ lắp đặt, tháo rời và thay thế.

Nhưng cũng có thể dễ bị rò rỉ nếu không được bảo trì và kiểm tra định kỳ.

Có nhiều nguyên nhân gây ra hiện tượng khớp nối ren bị rò rỉ, chúng ta có thể phân loại theo ba nhóm chính sau:

1, Nguyên nhân do vật liệu

Vật liệu của khớp nối ren có thể bị ăn mòn, oxi hóa, biến dạng hoặc hư hỏng do tác động của môi trường, áp suất, nhiệt độ hoặc các yếu tố khác.

- Khớp nối ren bằng thép không gỉ có thể bị ăn mòn do hiện tượng crevice corrosion (ăn mòn khe hở) khi có sự hiện diện của các chất điện ly như clorua, sunfat hoặc các ion kim loại khác.

- Khớp nối ren bằng đồng có thể bị oxi hóa do tiếp xúc với không khí hoặc nước.

- Khớp nối ren bằng nhựa có thể bị biến dạng do nhiệt độ cao hoặc áp suất cao.

Khớp nối ren cũng có thể bị hư hỏng do va đập, mài mòn hoặc lực kéo căng quá mức.

2, Nguyên nhân do lắp đặt

Lắp đặt không chính xác là một nguyên nhân phổ biến gây ra rò rỉ ở khớp nối ren.

- Có thể do sử dụng khớp nối ren không phù hợp với đường kính, loại ống hoặc vật liệu của ống.

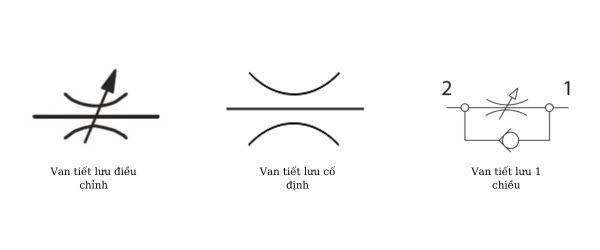

- Có thể do không sử dụng keo dán, băng dính hoặc vật liệu làm kín khác để tăng độ kín của khớp nối ren.

- Có thể do siết quá chặt hoặc quá lỏng khi lắp đặt, làm cho ren bị méo mó hoặc không khít.

- Có thể do không căn chỉnh đúng góc khi lắp đặt, làm cho khớp nối ren bị lệch hoặc xoắn.

3, Nguyên nhân do vận hành

Vận hành không an toàn là một nguyên nhân khác gây ra rò rỉ ở khớp nối ren.

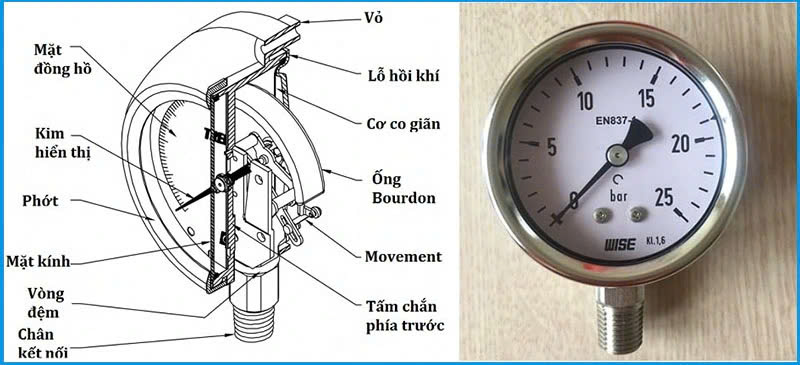

- Có thể do không tuân thủ các quy định về áp suất, nhiệt độ, lưu lượng hoặc tốc độ của chất lưu trong ống.

- Có thể do không kiểm tra và bảo trì định kỳ để phát hiện và sửa chữa các vấn đề kịp thời.

- Có thể do không xử lý các tình huống khẩn cấp như rò rỉ, cháy, nổ hoặc tai nạn.

Ngăn ngừa và giải quyết ren bị rò rỉ

Hiện tượng khớp nối ren bị rò rỉ, chúng ta cần thực hiện các biện pháp sau:

- Chọn vật liệu phù hợp cho khớp nối ren theo môi trường, áp suất, nhiệt độ và loại chất lưu của hệ thống ống. Nên sử dụng các vật liệu có khả năng chống ăn mòn, chịu nhiệt, chịu áp và bền vững.

- Lắp đặt khớp nối ren theo hướng dẫn của nhà sản xuất hoặc các tiêu chuẩn kỹ thuật. Nên sử dụng các công cụ và thiết bị phù hợp để đảm bảo độ chính xác và an toàn. Nên sử dụng các vật liệu làm kín để tăng độ kín của khớp nối ren. Nên siết khớp nối ren với mức lực vừa phải để tránh quá chặt hoặc quá lỏng. Nên căn chỉnh khớp nối ren sao cho song song và thẳng hàng với ống.

- Vận hành hệ thống ống theo các quy định và tiêu chuẩn an toàn. Nên kiểm tra và bảo trì khớp nối ren định kỳ để phát hiện và sửa chữa các vấn đề sớm. Nên xử lý các tình huống khẩn cấp một cách nhanh chóng và hiệu quả.

Khớp nối ren là một thành phần quan trọng trong các hệ thống ống nước, khí và dầu. Việc ngăn ngừa và giải quyết hiện tượng khớp nối ren bị rò rỉ không chỉ giúp tiết kiệm chi phí, tài nguyên và thời gian, mà còn góp phần bảo vệ môi trường và an toàn cho con người.

Vấn đề và giải pháp với ren ống côn

Ren ống côn không chính xác và dễ bị hỏng trong quá trình sử dụng và sửa chữa, dẫn đến rò rỉ. Khu vực mà đỉnh và đáy của bước ren gặp nhau có thể tạo thành một đường rò rỉ xoắn ốc. Bạn có thể tham khảo các cách dưới đây khi lắp đặt khớp nối là ren côn.

Bằng cách siết chặt

Mối nối kín có thể đạt được bằng cách nén bước ren trong vài vòng đầu tiên của ren trong. Khi quá trình vặn siết diễn ra, vật liệu từ cả bước ren ngoài và trong biến dạng do ma sát vào với nhau. Điều này đảm bảo tiếp xúc ren đầy đủ giúp giảm thiểu rò rỉ lắp khớp nối.

Sử dụng chất bịt kín

Teflon & Keo trên tất cả các ren ống nhựa. Dạng keo dán phổ biến nhất là băng Teflon quấn 2 đến 3 vòng quanh ren ngoài trước khi lắp ráp. Keo bịt kín Teflon lỏng cũng được sử dụng thành công để đảm bảo bịt kín áp suất. Điều quan trọng là phải cẩn thận khi áp dụng chất bịt kín để tránh đưa vật liệu bịt kín vào đường dẫn dòng chảy của hệ thống.

Vấn đề kết nối ren bằng nhựa

Có nhiều vấn đề phát sinh khi các khớp nối bằng nhựa được đưa vào hệ thống ống kim loại. Rò rỉ và hư hỏng dạng ren nhựa có thể xảy ra nếu không cẩn thận.

Sự khác biệt giữa ren nhựa và ren kim loại có thể xảy ra do các quy trình sản xuất khác nhau. Ren ống ban đầu được thiết kế dưới dạng ren gia công. Với việc sử dụng nhựa nhiệt dẻo được đúc thành các dạng ren ống nhựa sẽ có độ dãn nở của khuôn và bồn nhựa gây khó khăn cho việc đảm bảo các mối nối không bị rò rỉ.

Khi điều tra sự cố hỏng khớp nối ống kim loại với nhựa, cần xem xét thêm hai yếu tố - ăn mòn của các chất hóa học và siết quá chặt.

- Ăn mòn của các chất hóa học có thể xảy ra khi sử dụng chất / keo bịt kín ren không đúng cách. Nên tránh sử dụng chất bịt kín kỵ khí khi bịt kín các dạng ren nhựa. Những chất có chứa các hóa chất có thể ăn mòn nhựa. Sử dụng chất bịt kín ren từ Teflon là lựa chọn tốt hơn cho ren nhựa.

- Việc bịt kín ren là một nỗ lực nhằm chặn đường rò rỉ xoắn ốc xảy ra khi đỉnh và chân ren của dạng ren không khớp nhau. Siết quá chặt bất kỳ ren ống nhựa nào sẽ có ảnh hưởng xấu đến chức năng của mối / khớp nối.

Ứng Dụng Vào Sản Phẩm Tại SOT

Bảng tra kích thước không chỉ là một nguồn tài nguyên quan trọng cho các chuyên gia kỹ thuật mà còn là công cụ hữu ích cho những người làm việc trong lĩnh vực cơ khí, điện tử, và xây dựng.

Việc sử dụng bảng tra kích thước giúp tiết kiệm thời gian và đảm bảo tính chính xác trong quá trình thiết kế, lắp đặt, và bảo trì hệ thống đường ống và ren. Đồng thời, nó còn hỗ trợ trong việc thảo luận và trao đổi thông tin giữa các chuyên gia và người làm việc trong ngành công nghiệp kỹ thuật

Bạn có thể tham khảo các bài viết về ren để xác định Đúng Kích Thước – Tiêu Chuẩn Ren phù hợp

Bảng Kích Thước Ren BSP Tại SOT

Bảng Tra Ren BSP Thông Dụng Tại SOT Fittings

| DN | Inch (G) | Phi (Ø) - Cách Gọi | OD (mm) | ID (mm) | Pitch |

|---|---|---|---|---|---|

| 6 | 1/8 | 9.6 | 9.7 | 8.9 | 28 |

| 8 | 1/4 | 13 | 13.2 | 11.9 | 19 |

| 10 | 3/8 | 17 | 16.5 | 15.2 | 19 |

| 15 | 1/2 | 21 | 20.8 | 19.1 | 14 |

| 20 | 3/4 | 27 | 26.4 | 24.1 | 14 |

| 25 | 1 | 34 | 33.3 | 30.3 | 11 |

| 32 | 1 1/4 | 42 | 41.9 | 39.0 | 11 |

| 40 | 1 1/2 | 49 | 47.8 | 44.9 | 11 |

| 50 | 2 | 60 | 59.7 | 56.7 | 11 |

Hy vọng bài viết này đã giúp bạn hiểu rõ hơn về cách kết nối lắp khớp nối ren. Nếu bạn có thắc mắc hay góp ý gì, xin vui lòng để lại bình luận phí dưới.

Cảm ơn bạn đã theo dõi!

Nguồn: phukiensongtoan.com