Hướng Dẫn Tính Toán Áp Lực Nước Trong Đường Ống Chính Xác

Khi thiết kế hệ thống đường ống nước, việc tính toán các yếu tố kỹ thuật để đảm bảo hiệu quả hoạt động và tính an toàn là vô cùng quan trọng. Một trong những yếu tố không thể thiếu là áp suất trong đường ống. Yếu tố này đóng vai trò quan trọng trong việc đảm bảo an toàn cho hệ thống, bởi áp suất quá cao có thể gây ra các vấn đề nghiêm trọng cho đường ống.

Cách Tính Áp Suất Nước trong Đường Ống

Áp suất nước được xác định dựa trên chiều cao cột nước, cụ thể là độ chênh lệch giữa hai mực nước. Công thức tính áp suất có thể được đơn giản hóa như sau: cứ 10 mét chênh lệch chiều cao mực nước sẽ tương đương với 1 bar áp suất. Thông thường, áp suất tối đa trong quá trình sử dụng sẽ được chọn để tính cho hệ thống.

Ví dụ Cụ Thể về Tính Toán Áp Suất

Giả sử bạn có một ngôi nhà cao 10 tầng và cần bơm nước từ mặt đất lên bồn chứa nước đặt trên sân thượng. Chiều cao từ mặt đất đến bồn chứa khi đầy nước là khoảng 40 mét. Áp suất trong hệ thống sẽ được tính như sau:

-

Chênh lệch chiều cao cột nước: h = 40m

-

Áp suất tương ứng: Ph = 4 bar (vì 10m chênh lệch tương đương với 1 bar)

Để bơm nước từ mặt đất lên bồn chứa, bạn cần một máy bơm có áp suất tạo ra lớn hơn hoặc bằng 4 bar (Pb ≥ 4 bar). Giả sử, bạn chọn máy bơm có áp suất Pb = 4 bar, tương đương với chiều cao đẩy là 40 mét.

Như vậy, hệ thống ống dẫn phải chịu được áp suất làm việc lớn hơn hoặc bằng 4 bar (Plv ≥ 4 bar).

Lựa Chọn Ống Dẫn Phù Hợp

Tại nhiệt độ môi trường thông thường ở Việt Nam là 35°C, bạn nên chọn ống có Áp suất làm việc danh nghĩa (PN) phù hợp. Công thức tính Áp suất làm việc danh nghĩa như sau:

-

PNo = Plv / K

-

K: Hệ số giảm áp, được chọn theo Catalogue của nhà sản xuất (tại nhiệt độ 35°C, K = 0.8)

Do đó, PNo = 4 / 0.8 = 5 bar.

Việc lựa chọn ống dẫn với PN = 5 bar sẽ đảm bảo hệ thống hoạt động an toàn và hiệu quả trong điều kiện nhiệt độ và áp suất thực tế.

Tiêu Chuẩn Thử Áp Lực Đường Ống Cấp Nước

Việc thử áp lực đường ống cấp nước là một quy trình quan trọng nhằm đảm bảo tính an toàn và độ bền của hệ thống. Dưới đây là các yêu cầu chung và tiêu chuẩn cần tuân thủ khi thử áp lực đường ống nước:

Yêu Cầu Chung

-

Chiều dài đoạn thử:

-

Đoạn thử áp lực có chiều dài từ 500m đến 1500m.

-

Đoạn thử phải được lắp đặt hoàn chỉnh, bao gồm cả gối đỡ và hố van. Bê tông và vữa phải đạt chuẩn thiết kế.

-

-

Áp lực thử:

-

Áp lực thử được tính bằng 1,5 lần áp lực làm việc tối đa của hệ thống. Cụ thể:

-

Ptest = 1,5 Pw

-

Trong đó, Pw là áp lực làm việc tối đa của hệ thống.

-

-

-

Vệ sinh ống:

-

Trước khi thử áp, ống phải được dọn vệ sinh sạch sẽ và kiểm tra kỹ lưỡng.

-

Quy Trình Thử Áp Lực

-

Chuẩn bị đoạn ống thử:

-

Lắp đặt hoàn chỉnh đoạn ống, bao gồm tất cả các gối đỡ và hố van.

-

Đảm bảo bê tông và vữa đã được kiểm tra và đáp ứng yêu cầu thiết kế.

-

-

Vệ sinh và kiểm tra:

-

Làm sạch bên trong ống để đảm bảo không có cặn bẩn hoặc vật cản nào ảnh hưởng đến kết quả thử.

-

Kiểm tra kỹ lưỡng các mối nối và bề mặt ống để phát hiện và khắc phục bất kỳ khuyết tật nào trước khi thử áp.

-

-

Thử áp lực:

-

Tiến hành bơm nước vào đoạn ống đã được chuẩn bị.

-

Tăng áp lực nước dần dần cho đến khi đạt áp lực thử là 1,5 lần áp lực làm việc tối đa.

-

Giữ áp lực ở mức này trong một khoảng thời gian nhất định theo quy định để kiểm tra độ bền và khả năng chịu áp của ống.

-

Kiểm Tra và Đánh Giá

-

Kiểm tra rò rỉ:

-

Quan sát kỹ toàn bộ đoạn ống thử để phát hiện bất kỳ dấu hiệu rò rỉ nào.

-

Đo lường áp lực và so sánh với áp lực thử ban đầu để đảm bảo không có sự suy giảm đáng kể.

-

-

Đánh giá kết quả:

-

Nếu không phát hiện rò rỉ và áp lực duy trì ổn định trong suốt thời gian thử, đoạn ống được xem là đạt yêu cầu.

-

Nếu có rò rỉ hoặc áp lực giảm, cần xác định nguyên nhân và tiến hành sửa chữa, sau đó thử lại cho đến khi đạt tiêu chuẩn.

-

Vật Dụng và Dụng Cụ Cần Chuẩn Bị Khi Tiến Hành Thử Áp Lực

Để đảm bảo quá trình thử áp lực đường ống cấp nước diễn ra an toàn và hiệu quả, cần chuẩn bị đầy đủ các vật dụng và dụng cụ cần thiết. Dưới đây là danh sách chi tiết các thiết bị và vật tư cần chuẩn bị:

Kiểm Tra và Sửa Chữa Trước Khi Thử Áp

-

Kiểm tra hở: Xác định và sửa chữa các gioăng và mối nối khi áp lực thử hạ dưới mức nguy hiểm (2 kg/cm²).

Thiết Bị và Vật Thử Áp

-

Bơm nước:

-

02 bơm nước ly tâm có công suất 60-100 m³/h để bơm nước vào hệ thống.

-

-

Bơm thử áp:

-

01 bơm thử áp bằng pittông, có khả năng tăng áp lực lên đến 12 kg/cm².

-

-

Thùng định lượng:

-

Thùng chứa dung tích từ 200-500 lít để định lượng nước bơm vào hệ thống.

-

-

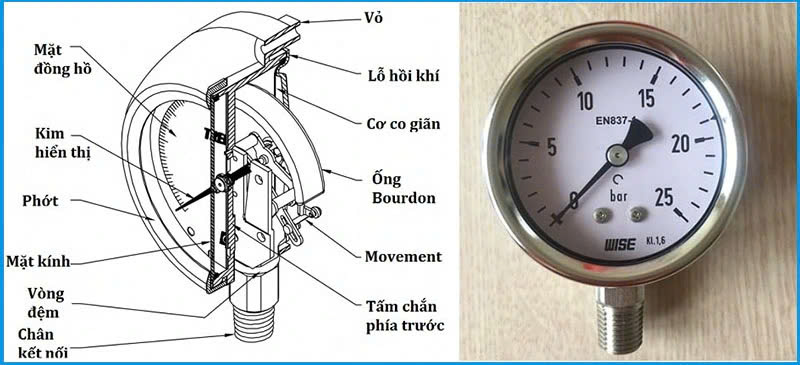

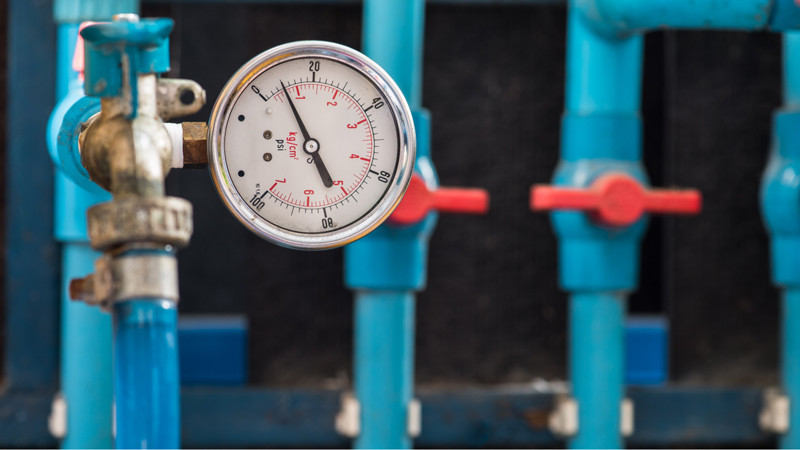

Đồng hồ áp lực:

-

02 đồng hồ áp lực đã được kiểm định để đo áp suất trong hệ thống.

-

-

Bích đặc và gioăng cao su:

-

02 bích đặc và gioăng cao su DN (1500-1800) để đảm bảo các đầu nối kín và không rò rỉ.

-

-

Kích thủy lực và bê tông làm hố thế:

-

06 kích 100T và 70 khối bê tông kích thước 2x1x1m để làm hố thế, mỗi đầu 35 khối có thể chịu áp lực lên đến 9 kg/cm².

-

-

Cánh phai thép:

-

02 cánh phai thép kích thước 5x5m, dày 2,5 cm, có hộp gân gia cường để chắn nước và gia cố hệ thống.

-

Các Vật Tư Khác

-

Thép đệm: Sử dụng để hỗ trợ và gia cố các mối nối và điểm tiếp xúc.

-

Bao tải cát: Để chèn và gia cố thêm cho các mối nối và vùng thử áp.

-

Ống kẽm: Dùng trong việc dẫn nước và hỗ trợ cấu trúc hệ thống.

Các Bước Tiến Hành Thử Áp Lực Đường Ống Nước

Để đảm bảo độ bền và an toàn cho hệ thống đường ống cấp nước, việc thử áp lực là bước không thể thiếu. Dưới đây là quy trình thử áp lực cho đoạn ống có đường kính DN 1600mm, theo các chế độ áp lực 3-6-9 kg/cm²:

1. Chuẩn Bị Trước Khi Thử Áp

-

Lắp đặt phụ kiện thiết bị: Trước khi tiến hành thử áp, lắp đặt các phụ kiện cần thiết cho hệ thống đường ống.

-

Lắp đặt bu, bích thép: Sử dụng bích thép để bịt kín đầu ống. Thử áp lực giữa bu và ống đạt 9 kg/cm².

2. Đào Hố Thế và Đặt Cục Bê Tông Phản Áp

-

Đào hố thế: Đào hố thế để đặt các cục bê tông phản áp. Hố thế phải đủ lớn và sâu để chứa cục bê tông và đảm bảo sự ổn định.

-

Đặt cục bê tông phản áp: Đặt cục bê tông vào hố thế để tạo áp lực phản lại khi thử áp.

3. Lắp Đặt Cánh Phai Dàn Tải

-

Lắp đặt cánh phai dàn tải: Sử dụng cánh phai thép để dàn tải áp lực. Đặt 03 kích thủy lực dàn tải trên mỗi đầu cánh phai thép, tổng cộng là 6 kích.

4. Hoàn Thiện Sàn Thao Tác và Hố Thế

-

Hoàn thiện sàn thao tác: Đảm bảo sàn thao tác xung quanh khu vực thử áp được hoàn thiện và an toàn.

-

Đầm hố thế: Đầm kỹ hố thế để đảm bảo không có khoảng trống và sự ổn định của cục bê tông phản áp.

5. Lắp Đặt Thiết Bị Đo Lường và An Toàn

-

Lắp đặt van xả khí: Đảm bảo hệ thống có van xả khí để loại bỏ khí thừa trong ống trước khi thử áp.

-

Lắp đặt đồng hồ đo áp lực: Sử dụng đồng hồ đo áp lực đã được kiểm định để theo dõi áp lực trong suốt quá trình thử.

6. Tiến Hành Thử Áp

-

Tăng áp lực từng bước:

-

Bắt đầu tăng áp lực lên 3 kg/cm² và giữ trong một khoảng thời gian nhất định để kiểm tra độ bền và rò rỉ.

-

Tăng tiếp áp lực lên 6 kg/cm² và giữ nguyên để kiểm tra.

-

Cuối cùng, tăng áp lực lên mức tối đa 9 kg/cm² và kiểm tra kỹ lưỡng hệ thống.

-

7. Kiểm Tra và Đánh Giá

-

Kiểm tra rò rỉ: Quan sát toàn bộ hệ thống để phát hiện bất kỳ dấu hiệu rò rỉ nào.

-

Đánh giá kết quả:

-

Nếu không có hiện tượng rò rỉ và áp lực duy trì ổn định, đoạn ống được coi là đạt yêu cầu.

-

Nếu có hiện tượng rò rỉ hoặc áp lực giảm, xác định nguyên nhân, khắc phục và thử lại cho đến khi đạt tiêu chuẩn.

-

Các Bước Thử Áp Lực Đường Ống Nước

Việc thử áp lực đường ống nước là một quy trình quan trọng để đảm bảo hệ thống đường ống hoạt động ổn định và an toàn. Dưới đây là quy trình chi tiết từng bước để thử áp lực đường ống nước:

Bước 1: Kiểm Tra Hệ Thống

-

Kiểm tra lại toàn bộ hệ thống thử áp và đường ống để đảm bảo tất cả đều trong tình trạng tốt nhất nhằm cho kết quả thử áp chính xác.

Bước 2: Bơm Nước và Ngâm

-

Bơm nước sạch vào đường ống.

-

Ngâm ống trong 24 giờ để các gioăng có thời gian nở ra.

-

Trong quá trình ngâm, thường xuyên xả khí và bơm bổ sung nước để đảm bảo nước luôn đầy trong ống.

Bước 3: Thử Áp Lực Ban Đầu (3 kg/cm²)

-

Tăng áp lực lên 3 kg/cm².

-

Thường xuyên xả khí, tăng kích và kiểm tra đồng hồ áp lực cùng hố thế.

-

Duy trì áp lực 3 kg/cm² trong 30 phút, theo dõi đồng hồ. Nếu áp lực không giảm hoặc giảm ít hơn 0,2 kg/cm² thì chuyển sang bước 4. Nếu giảm nhiều hơn 0,2 kg/cm², quay lại bước 1 để kiểm tra và khắc phục sự cố.

Bước 4: Thử Áp Lực Trung Gian (6 kg/cm²)

-

Tăng áp lực lên 6 kg/cm².

-

Khi đạt ổn định ở 6 kg/cm², dừng bơm và theo dõi. Trong giai đoạn này, áp lực có thể giảm do co giãn nhiệt, cần bơm bổ sung nước theo thực tế.

-

Duy trì áp lực 6 kg/cm² trong 2 giờ. Lượng nước bù không được vượt quá lượng nước tính toán theo công thức cụ thể (công thức không được cung cấp trong văn bản gốc).

Bước 5: Thử Áp Lực Cao (9 kg/cm²)

-

Tăng áp lực lên 9 kg/cm² và duy trì trong 30 phút.

-

Nếu sau 30 phút áp lực chỉ giảm không quá 0,5 kg/cm² thì đạt yêu cầu và tiếp tục bước 6. Nếu không đạt, quay lại bước 1.

Bước 6: Giảm Áp và Theo Dõi (6 kg/cm²)

-

Giảm áp lực từ 9 kg/cm² xuống 6 kg/cm² và duy trì trong 2 giờ.

-

Nếu áp lực không giảm hoặc giảm ít hơn 0,2 kg/cm² thì hạ áp lực hoàn toàn. Nếu giảm nhiều hơn, quay lại bước 5 để kiểm tra và điều chỉnh.

Bước 7: Xả Nước và Tháo Dỡ Thiết Bị

-

Xả nước ra khỏi đường ống.

-

Tháo rỡ các thiết bị và dụng cụ thử áp.

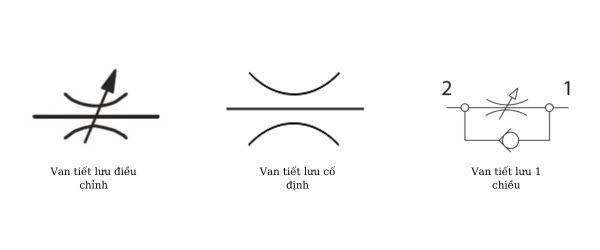

Thiết Bị Điều Khiển Áp Lực

Để điều khiển áp lực trong đường ống, thường sử dụng các loại van điều khiển khí nén. Các sản phẩm này đang được phân phối bởi Tuấn Hưng Phát, bao gồm:

-

Van bướm điều khiển bằng điện

-

Van bướm điều khiển khí nén

-

Van cổng

-

Van cầu điều khiển điện

-

Van an toàn và nhiều loại van công nghiệp khác

Những sản phẩm này được sử dụng phổ biến trong các hệ thống nông nghiệp và công nghiệp.

Nếu bạn cần tư vấn về các loại van khí nén cho hệ thống của mình, vui lòng liên hệ với chúng tôi để nhận được sự hỗ trợ. Chúng tôi cung cấp nhiều sản phẩm van công nghiệp chất lượng cao, đáp ứng đa dạng nhu cầu sử dụng trong các ngành công nghiệp và nông nghiệp.

Bạn có thể xem bài viết của Song Toan (STG)., JSC tại:

Chúc bạn có những trải nghiệm tuyệt vời với sản phẩm của Song Toàn (STG).