Giới Thiệu về Nhựa Teflon (PTFE): Cấu Trúc và Phân Loại

Nhựa Teflon là gì? Cấu trúc, đặc tính của nhựa Teflon như thế nào? Ứng dụng nhựa Teflon trong việc làm kín van và trong các ngành công nghiệp? Tất cả sẽ được chúng tôi tổng hợp chi tiết qua bài viết dưới đây, mời các bạn theo dõi.

Nhựa Teflon (PTFE) Là Gì ?

Nhựa Teflon hay còn được viết tắt là PTFE và có tên đầy đủ là Polymer Polytetrafluoroethylen, được biết đến là Vua của ngành nhựa. Nhựa Teflon có thành phần hóa học chứa Flour (F) màu trắng ngà, dẻo và Cacbon (C) có đặc tính bền khi tiếp xúc với các tác nhân hóa học có tính ăn mòn như axit, bazo có nồng độ cao. Ngoài ra, nhựa Teflon còn được tạo ra bởi phản ứng trùng hợp gốc tự do của nhiều phân tử tetrafluoroethene với nhau. Nó hình thành một polymer với chuỗi lặp đi lặp lại của -(CF2-CF2)-).

-

Đặc Điểm Chính:

-

Tên Hóa Học: Poli(tetrafluoroethylene) hay PTFE.

-

Công Thức Hóa Học: (-CF2-CF2-)n.

-

Loại Nhựa: Nhiệt dẻo, có đặc tính chống hoá chất và nhiệt độ cao.

-

-

Tính Chất Cơ Bản:

-

Nhiệt Độ Sử Dụng: Mềm dẻo trong khoảng nhiệt độ rộng từ -190°C đến +300°C.

-

Độ Bền Kéo: Cao, trong khoảng 245 - 315 kg/cm2.

-

Hệ Số Ma Sát: Rất nhỏ.

-

Độ Bền Nhiệt: Cao, có thể chịu đến 400°C trước khi thăng hoa.

-

Không Nóng Cháy: Teflon không nóng cháy và phân huỷ chậm.

-

Khả Năng Dẫn Điện: Không dẫn điện.

-

-

Ứng Dụng Phổ Biến:

-

Chất Dẫn Nhiệt: Sử dụng trong việc làm chất dẫn nhiệt trong các ứng dụng y tế và công nghiệp.

-

Vỏ Cách Điện: Được sử dụng để làm vỏ cách điện cho cáp và các thiết bị điện.

-

Tráng Phủ Chảo: Được sử dụng để tráng phủ lớp chống dính trên các bề mặt nấu nướng, chảo, và ổ nướng.

-

Ống và Vật Liệu Dẫn Nước: Sử dụng trong các ống và vật liệu dẫn nước với yêu cầu chống ăn mòn và chống dính.

-

Ứng Dụng Trong Y Học: Do tính chống hoá chất và không gây ảnh hưởng đối với sức khỏe, Teflon được sử dụng trong nhiều ứng dụng y học như ống dẫn và thiết bị y khoa.

-

-

Ưu Điểm:

-

Kháng Hoá Chất: Teflon chống lại tác động của nhiều hoá chất.

-

Kháng Nhiệt Độ Cao: Có khả năng chịu nhiệt độ cao mà không thay đổi tính chất cơ bản.

-

Khả Năng Chống Dính: Tính chất chống dính làm cho nó phù hợp trong các ứng dụng nấu ăn và y tế.

-

Khả Năng Cách Điện: Teflon là một chất cách điện tốt.

-

Lưu Ý:

-

Sự kết hợp của tính chất chống dính, chống ăn mòn, và khả năng chịu nhiệt của Teflon làm cho nó trở thành một vật liệu rất đa dụng trong nhiều lĩnh vực.

-

Teflon được sản xuất từ clorofom qua các giai đoạn sau :

CHCl3 +HF/SbF5> CHF2Cl 700 °C> CF2=CF2 peroxide> (-CF2-CF2-)n

|

Thuộc tính của Teflon |

|

|---|---|

|

Công thức phân tử |

(C2F4)n |

|

Khối lượng riêng |

2200 kg/m3 |

|

Điểm nóng chảy |

600 K |

|

Điểm sôi |

|

|

Độ dẫn nhiệt |

0.25 W/(m·K) |

Lịch Sử Hình Thành Nhựa Teflon (PTFE)

Nhựa Teflon (PTFE) là một phát minh quan trọng được đưa vào sử dụng vào những năm cuối thập kỷ 1930 và bắt đầu của thập kỷ 1940. Dưới đây là một cái nhìn chi tiết về lịch sử hình thành của nhựa Teflon:

-

Năm 1938 - Phát Hiện Ngẫu Nhiên:

-

Ngày 6 tháng 4 năm 1938, nhà khoa học Roy J. Plunkett của hãng DuPont đang thực hiện các thử nghiệm với chất lỏng gốc fluoro. Trong quá trình làm sạch một lượng lớn chất này khỏi một lọ, ông phát hiện ra một lớp chất nhựa trắng không phản ứng với nhiều chất khác.

-

-

Khám Phá Tính Chất Đặc Biệt:

-

Khi kiểm tra, ông Plunkett và đồng nghiệp của ông nhận ra rằng chất nhựa mới này có các đặc tính đặc biệt như không bám dính, không phản ứng với nhiều hóa chất, và có khả năng chịu nhiệt độ cao.

-

-

Sự Phát Triển và Sản Xuất Thương Mại:

-

Sau phát hiện, DuPont bắt đầu tiến hành nghiên cứu và phát triển tiếp theo về chất nhựa này. Cuối cùng, vào năm 1946, nhựa Teflon (PTFE) được công ty Chemours, một chi nhánh của DuPont, đưa vào sản xuất hàng loạt và đặt vào thị trường.

-

-

Ứng Dụng Ban Đầu và Phát Triển:

-

Ban đầu, Teflon được sử dụng trong các ứng dụng quân sự và công nghiệp do tính chất chống dính và chống ăn mòn. Tuy nhiên, theo thời gian, Teflon đã mở rộng ứng dụng của mình và trở thành một vật liệu chủ chốt trong nhiều lĩnh vực như nấu ăn, y học, và công nghiệp.

-

-

Phổ Biến và Đổi Tên:

-

Nhựa Teflon nhanh chóng trở thành một trong những loại nhựa phổ biến và quan trọng nhất trên thế giới. Nó đã trở thành biểu tượng của vật liệu chống dính và có nhiều ứng dụng đa dạng. Tên "Teflon" đã trở thành một thương hiệu nổi tiếng và được sử dụng rộng rãi thay thế cho tên gốc là PTFE.

-

Thành Phần Cấu Tạo Nhựa Teflon (PTFE)

Nhựa Teflon (PTFE) là một polymer có cấu trúc đặc biệt, được tạo thành từ các đơn vị xây dựng có công thức C2F4, hay tetrafluoroethylene. Dưới đây là mô tả chi tiết về thành phần cấu tạo của nhựa Teflon:

-

Tetrafluoroethylene (C2F4):

-

Tetrafluoroethylene là một loại khí không màu, không mùi, và không phản ứng với nhiều chất khác. Nó là monomer chính được sử dụng để tạo ra nhựa Teflon thông qua quá trình polymer hóa.

-

-

Phản Ứng Hình Thành Nhựa:

-

Phản ứng hình thành nhựa Teflon (PTFE) được mô tả qua công thức phản ứng:

-

CHCl3 + HF/SbF5 > CHF2Cl (700°C) > CF2=CF2 (peroxit) > (CF2-CF2)n

-

-

Trong đó:

-

CHCl3 là chloroform.

-

HF/SbF5 là hỗn hợp hydrofluoric acid và antimony pentafluoride.

-

CF2=CF2 là difluoroethylene, một dạng của tetrafluoroethylene.

-

(CF2-CF2)n là cấu trúc polymer của nhựa Teflon, với n là số lượng các đơn vị ghép lại.

-

-

-

Quá Trình Polymer Hóa:

-

Quá trình polymer hóa chủ yếu xảy ra ở nhiệt độ cao, thường là 700°C. Nó bao gồm sự liên kết các đơn vị tetrafluoroethylene lại với nhau để tạo thành một chuỗi polymer dài và linh hoạt.

-

-

Chloroform (CHCl3):

-

Chloroform được sử dụng làm một trong các nguyên liệu cho phản ứng, và nó tham gia vào quá trình tạo ra difluoroethylene.

-

-

Difluoroethylene (CF2=CF2):

-

Difluoroethylene là một loại hydrocarbon có hai nhóm fluoro. Nó được tạo ra trong quá trình polymer hóa và là một phần quan trọng của cấu trúc của nhựa Teflon.

-

Quá trình này dẫn đến việc hình thành nhựa Teflon với cấu trúc polymer chống dính, chống ăn mòn, và chịu nhiệt độ cao.

8 Đặc Tính của Nhựa Teflon (PTFE)

-

Hệ Số Ma Sát Thấp:

-

Hệ số ma sát của nhựa Teflon là 0.04, là một trong những giá trị thấp nhất trong các loại nhựa, giúp nó trở thành "Vua của ngành nhựa."

-

-

Chống Ăn Mòn và Khả Năng Kháng Hóa Chất:

-

Nhựa Teflon có khả năng chống ăn mòn và không phản ứng với nhiều hóa chất mạnh như axit sulfuric đặc hoặc dung dịch bazơ.

-

-

Độ Bền Cao và Bền Đối Với Môi Trường Khắc Nghiệt:

-

Nhựa Teflon có độ bền cao, không biến đổi trạng thái, không trở nên giòn hay xuống cấp khi ở trong môi trường lỏng. Nó giữ độ mềm khi đun sôi ở nhiệt độ cao nhất là 300°C và chịu được mọi điều kiện khắc nghiệt của môi trường.

-

-

Không Cháy và Khả Năng Chống Oxy Hóa:

-

Nhựa Teflon là vật liệu không cháy và có chỉ số giới hạn oxy hóa dưới 90.

-

-

Không Thấm Nước và Dầu:

-

Nó không thấm nước, không thấm dầu, và chống chịu tốt tác động của tia tử ngoại trong ánh sáng mặt trời.

-

-

Không Bám Dính và Cơ Cấu Cứng Cực Tốt:

-

Nhựa Teflon không bám dính với dung sai cực chuẩn và có cơ cấu đội cứng cực tốt, giúp chế tạo các chi tiết đảm bảo an toàn và chắc chắn.

-

-

Khả Năng Cách Điện Xuất Sắc:

-

Có khả năng cách điện tuyệt vời và không chịu ảnh hưởng từ môi trường có từ trường.

-

-

An Toàn và Không Gây Hại Cho Sức Khỏe:

-

Thành phần cấu tạo của nhựa Teflon an toàn và không gây hại cho sức khỏe của người sử dụng, vì vậy nó được ứng dụng rộng rãi trong sản xuất các sản phẩm như gioăng làm kín trong van công nghiệp và trong các lĩnh vực như xử lý nước sạch, thực phẩm, và đồ uống.

-

Những đặc tính này giúp nhựa Teflon trở thành một vật liệu đa dụng và được sử dụng rộng rãi trong nhiều ngành công nghiệp và ứng dụng khác nhau.

Phân Loại Nhựa PTFE

-

Nhựa PTFE Dạng Tấm:

-

Đặc Điểm:

-

Chịu mài mòn tốt, có hệ số ma sát thấp, không cần dầu mỡ, tự bôi trơn.

-

Thích hợp làm các loại gioăng tự bôi trơn, vòng đệm, bạc nhựa teflon, vòng bi, bánh răng.

-

Màu sắc trắng, tỷ trọng 2.42g/cm3.

-

Kích thước thông thường: 1000×1000 tinh, 1020×1020.

-

-

Ứng Dụng:

-

Tấm đệm gioăng mặt bích, bánh răng nhựa thay thế bánh răng kim loại, các loại căn nhựa chịu mài mòn làm kín trục.

-

-

-

Nhựa PTFE Dạng Cây:

-

Đặc Điểm:

-

Có quy cách dạng cây hoặc thanh bên trong ruột đặc hoặc rỗng.

-

Màu trắng, tỷ trọng: 2.3 ~ 2.4 g/cm3.

-

Đường kính thông dụng từ Ø6 đến Ø200, chiều dài tiêu chuẩn là 1000mm.

-

-

Ứng Dụng:

-

Chế tạo xương nhân tạo, làm vật liệu tạo sụn cho ngoại khoa, chế tạo radar, vật liệu thông tin cao tần, thiết bị sóng ngắn.

-

-

-

Nhựa PTFE Dạng Que/Ong:

-

Đặc Điểm:

-

Thiết kế ở giữa rỗng, thông suốt.

-

Ứng dụng trong y tế, dụng cụ cách điện, bộ lọc hiệu suất cao.

-

Độ bền và độ cứng không bằng dạng cây hoặc tấm.

-

-

Ứng Dụng:

-

Dụng cụ y tế, thiết bị cách điện, bộ lọc hiệu suất cao.

-

-

-

Nhựa PTFE Dạng Phim:

-

Đặc Điểm:

-

Chiều dài 1000m, đường kính 0.03-3mm, màu trắng hoặc đen.

-

Mỏng, nhẹ, có thể cuộn lại dễ dàng.

-

Sử dụng trong cảm biến, máy phát điện, động cơ, máy đo lường, và bộ lọc không khí ở nhiệt độ cao.

-

-

Ứng Dụng:

-

Cảm biến, máy phát điện, động cơ, máy đo lường, bộ lọc không khí ở nhiệt độ cao.

-

-

Ứng Dụng Cụ Thể Của Nhựa Teflon (PTFE)

-

Ngành Công Nghiệp Chế Biến, Sản Xuất Thực Phẩm, Đồ Uống, Dược Phẩm:

-

Sử dụng trong các thiết bị chế biến thực phẩm và dược phẩm do không chứa chất độc hại.

-

-

Làm Lót Cho Các Phễu Chứa, Hộp Chứa, Máng Trượt:

-

Tăng khả năng trượt, giảm tắc nghẽn trong quá trình vận chuyển bằng trọng lực.

-

-

Chế Tạo Chi Tiết Máy Như Ổ Trượt, Bạc Lót:

-

Được sử dụng trong chế tạo các chi tiết máy đòi hỏi độ ma sát thấp, không bám dính và khả năng chạy rà tốt.

-

-

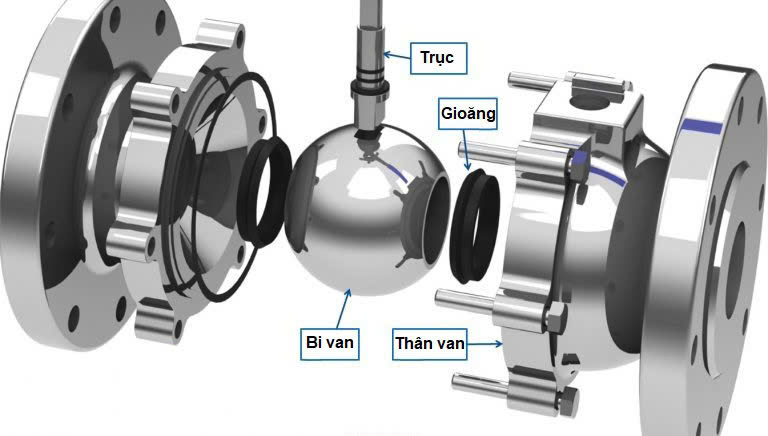

Gioăng Làm Kín Cho Van Công Nghiệp:

-

Chế tạo gioăng để tránh tình trạng rò rỉ lưu chất từ van công nghiệp.

-

-

Các Bộ Phận Cách Điện, Dẫn Điện Trong Thiết Bị Điện Tử Công Nghiệp:

-

Sử dụng trong các bộ phận yêu cầu cách điện hoặc dẫn điện trong các thiết bị điện tử công nghiệp.

-

-

Chế Tạo Thiết Bị, Dụng Cụ Đựng Mẫu Thí Nghiệm:

-

Sử dụng để chế tạo các thiết bị, dụng cụ đựng mẫu thí nghiệm cần lưu trữ ở nhiệt độ thấp.

-

-

Ngành Hóa Chất Có Nồng Độ Cao:

-

Tráng các bể chứa hoặc chế tạo van và thiết bị đường ống do khả năng chịu axit, bazơ và nồng độ cao.

-

Tìm hiểu thêm bài viết: Giới Thiệu Về Nhựa : Phân Biệt Và Tìm Hiểu Công Dụng

Bạn có thể xem bài viết của Song Toan (STG)., JSC tại:

Chúc bạn có những trải nghiệm tuyệt vời với sản phẩm của Song Toàn (STG).